Nel contesto della nanotecnologia, la deposizione sotto vuoto è una famiglia di processi utilizzati per applicare strati di materiale eccezionalmente sottili e uniformi su una superficie. Eseguito all'interno di una camera ad alto vuoto, questo metodo consente il posizionamento controllato dei materiali un atomo o una molecola alla volta, rendendolo un pilastro per la fabbricazione di nanostrutture come nanofili, nanospugne e rivestimenti avanzati.

Il valore essenziale della deposizione sotto vuoto nella nanotecnologia non è semplicemente rivestire una superficie, ma ottenere un controllo a livello atomico sulle proprietà di un materiale. Costruendo film strato per strato in un vuoto incontaminato, possiamo ingegnerizzare materiali con caratteristiche come una maggiore durabilità o trasparenza che sono impossibili da ottenere con materiali sfusi.

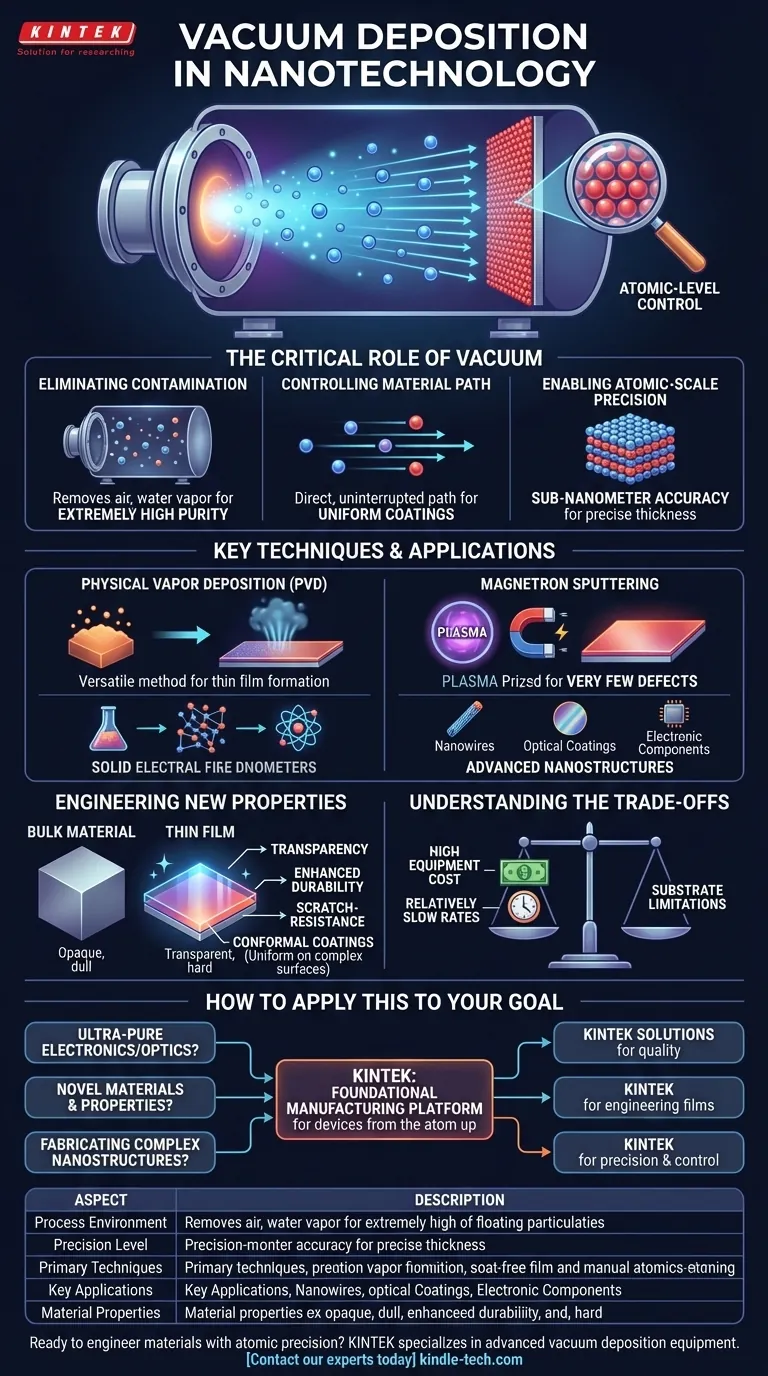

Perché il vuoto è il componente critico

Il processo è definito dal suo ambiente. Operare all'interno di un vuoto non è un dettaglio incidentale; è il fattore chiave che consente la precisione richiesta per la nanotecnologia.

Eliminazione della contaminazione

Il vuoto rimuove aria, vapore acqueo e altre particelle che altrimenti interferirebbero con il processo. Ciò garantisce che il film depositato sia di purezza estremamente elevata, il che è fondamentale per le prestazioni dei nano-elettronici e dei componenti ottici.

Controllo del percorso del materiale

Nella quasi totale assenza di aria, gli atomi o le molecole vaporizzate da un materiale sorgente viaggiano in una linea retta e ininterrotta verso la superficie target (il substrato). Questo percorso diretto è essenziale per creare rivestimenti uniformi e prevedibili.

Abilitazione della precisione su scala atomica

Questo ambiente controllato rende possibile depositare strati spessi un solo atomo. Ciò offre agli ingegneri un'accuratezza a livello subnanometrico sullo spessore e sulla struttura finale del film.

Tecniche e applicazioni chiave

Sebbene "deposizione sotto vuoto" sia un termine ampio, include diversi metodi specifici. La deposizione fisica da vapore (PVD) è una delle famiglie di tecniche più comuni utilizzate nella nanotecnologia.

Deposizione fisica da vapore (PVD)

La PVD comprende metodi in cui un materiale solido viene convertito in vapore, trasportato attraverso il vuoto e condensato su un substrato come un film sottile. Questa è una tecnica altamente versatile per un'ampia gamma di materiali.

Sputtering a magnetron

Un prominente metodo PVD, lo sputtering a magnetron, è apprezzato per la sua capacità di creare film con pochissimi difetti. È una tecnica di riferimento per applicazioni esigenti nella nanotecnologia a film sottile dove la qualità del materiale è fondamentale.

Fabbricazione di nanostrutture avanzate

Queste tecniche non si limitano ai rivestimenti piatti. Forniscono il controllo necessario per far crescere strutture complesse come nanofili e nanonastri o per assemblare nanoparticelle in rivestimenti funzionali con proprietà migliorate.

Il potere di ingegnerizzare nuove proprietà

Il vero significato della deposizione di film sottili nella nanotecnologia è la sua capacità di creare materiali con caratteristiche nuove che differiscono dal materiale sorgente.

Oltre i materiali sfusi

Le proprietà di un materiale possono cambiare drasticamente quando è strutturato come un film ultrasottile. Un materiale opaco nella forma sfusa potrebbe diventare trasparente, o un materiale morbido può diventare incredibilmente duro.

Esempi di funzionalità migliorate

Questo processo viene utilizzato per creare rivestimenti specializzati che offrono una maggiore resistenza ai graffi, durabilità e proprietà ottiche specifiche come l'anti-riflesso.

Sblocco di rivestimenti conformi

La deposizione sotto vuoto può produrre strati altamente conformi, il che significa che lo spessore del film è perfettamente uniforme, anche su superfici complesse e non piane. Questo è vitale per rivestire nanostrutture intricate.

Comprendere i compromessi

Sebbene potente, la deposizione sotto vuoto è un processo specializzato con considerazioni pratiche che lo rendono inadatto a ogni applicazione.

Costo elevato delle attrezzature

Le camere a vuoto, le fonti di alimentazione ad alta potenza e le apparecchiature di monitoraggio sono complesse e costose. L'investimento iniziale di capitale può essere significativo.

Tassi di deposizione relativamente lenti

Costruire un film atomo per atomo è preciso ma può essere molto più lento di altri metodi di rivestimento come la verniciatura o la galvanoplastica. Ciò lo rende ideale per componenti di alto valore e alte prestazioni piuttosto che per rivestimenti in massa.

Limitazioni del substrato

Il processo richiede un materiale di substrato che possa resistere a condizioni di alto vuoto e, in alcuni casi, a temperature elevate senza degradarsi o rilasciare gas.

Come applicare questo al tuo obiettivo

La scelta dell'approccio giusto dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è creare componenti elettronici o ottici ultrapuri e privi di difetti: La deposizione sotto vuoto, in particolare lo sputtering a magnetron, è lo standard industriale per raggiungere questo livello di qualità.

- Se il tuo obiettivo principale è sviluppare nuovi materiali con proprietà superficiali uniche: La capacità della deposizione sotto vuoto di ingegnerizzare film sottili con caratteristiche ingegnerizzate è il suo vantaggio chiave.

- Se il tuo obiettivo principale è fabbricare nanostrutture complesse come nanofili o sensori: Le tecniche PVD forniscono il controllo direzionale e la precisione necessari per far crescere queste forme intricate in modo affidabile.

In definitiva, la deposizione sotto vuoto è la piattaforma di produzione fondamentale che ci offre il controllo necessario per costruire dispositivi e materiali funzionali dall'atomo in su.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Ambiente del processo | Camera ad alto vuoto per deposizione senza contaminazione |

| Livello di precisione | Accuratezza subnanometrica, controllo dello strato a singolo atomo |

| Tecniche principali | Deposizione fisica da vapore (PVD), Sputtering a magnetron |

| Applicazioni chiave | Nanofili, rivestimenti ottici, componenti elettronici |

| Proprietà del materiale | Durabilità migliorata, trasparenza, resistenza ai graffi |

Pronto a ingegnerizzare materiali con precisione atomica? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per la deposizione sotto vuoto per applicazioni nanotecnologiche. Che tu stia sviluppando componenti elettronici di nuova generazione, rivestimenti ottici o nanostrutture complesse, le nostre soluzioni offrono la purezza e il controllo che la tua ricerca richiede. Contatta i nostri esperti oggi per discutere come possiamo supportare l'innovazione nanotecnologica del tuo laboratorio con attrezzature affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura