In breve, la carburazione sotto vuoto è un processo di tempra superficiale ad alte prestazioni utilizzato per aumentare la durezza superficiale dei componenti in acciaio. Comporta il riscaldamento dell'acciaio in un vuoto e quindi l'introduzione di un gas ricco di carbonio, come il propano. Eseguendo questo processo in un vuoto, si ottiene un controllo, un'uniformità e una velocità superiori rispetto ai metodi atmosferici tradizionali.

Fondamentalmente, il vantaggio principale della carburazione sotto vuoto è l'eliminazione delle variabili atmosferiche. Ciò consente un'interazione puramente chimica tra la fonte di carbonio e l'acciaio, risultando in un processo di tempra più pulito, più veloce e più preciso per i componenti critici.

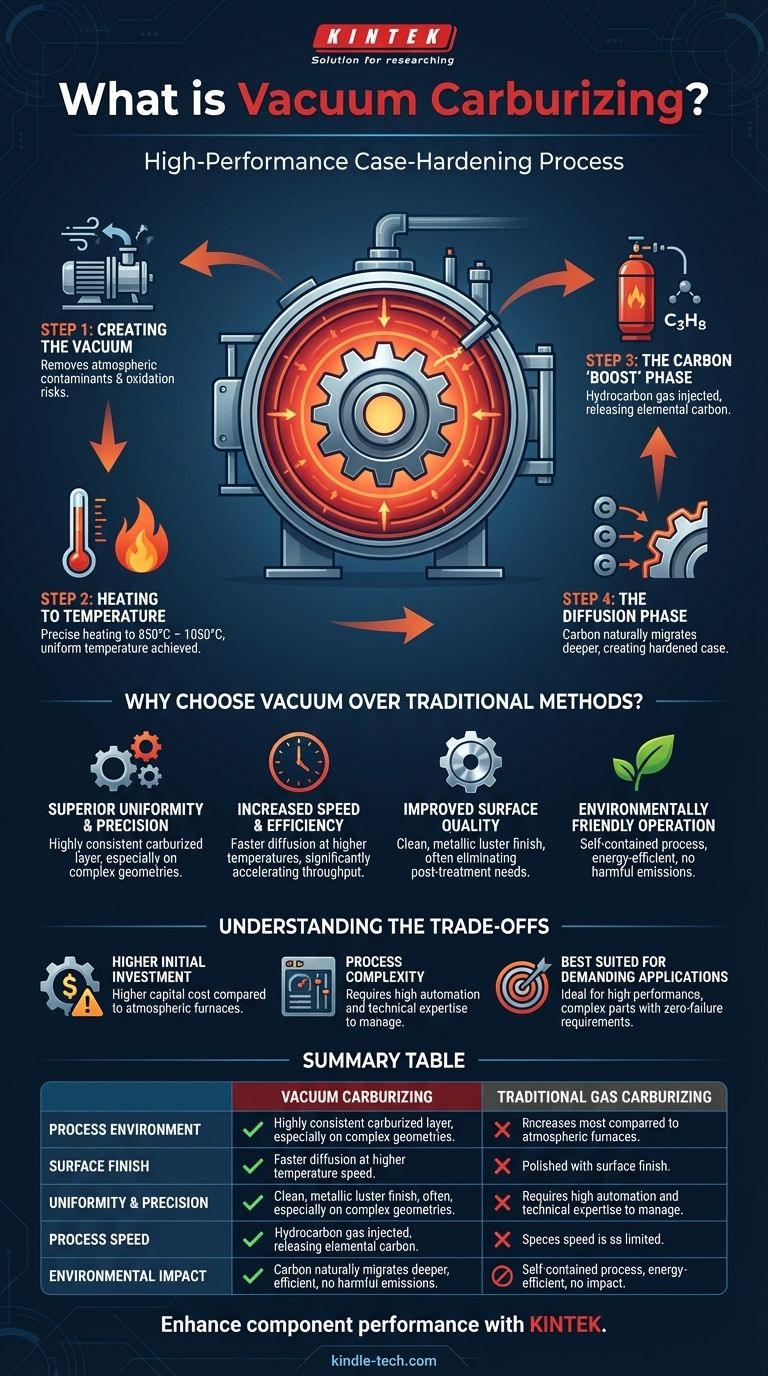

Come funziona la carburazione sotto vuoto: una ripartizione passo-passo

Il processo di carburazione sotto vuoto è una sequenza attentamente controllata di riscaldamento ed esposizione chimica progettata per creare uno strato superficiale duro e resistente all'usura (la "cassa") su un componente, mantenendo un nucleo più morbido e più duttile.

Fase 1: Creazione del vuoto

Innanzitutto, le parti in acciaio vengono caricate in una camera del forno sigillata. L'aria viene quindi pompata via, creando un vuoto. Questo passaggio è fondamentale in quanto rimuove ossigeno e altri contaminanti atmosferici che possono interferire con il processo e causare ossidazione superficiale.

Fase 2: Riscaldamento alla temperatura

Con il vuoto stabilito, il forno riscalda le parti a una specifica temperatura di carburazione, tipicamente tra 850°C e 1050°C. La velocità di riscaldamento può essere controllata con precisione, assicurando che tutte le parti, indipendentemente dalla loro forma o spessore, raggiungano una temperatura uniforme.

Fase 3: La fase di "spinta" del carbonio

Una volta raggiunta la temperatura, una quantità precisa di un gas idrocarburico, più comunemente propano (C₃H₈), viene iniettata nella camera. Il calore intenso fa sì che questo gas si scomponga (o "cracchi"), rilasciando carbonio elementare sulla superficie dell'acciaio.

Fase 4: La fase di diffusione

Dopo la "spinta" del carbonio, l'erogazione del gas viene interrotta. Il processo si basa quindi sulla pura diffusione, dove l'alta concentrazione di carbonio sulla superficie migra naturalmente più in profondità nell'acciaio. Questo crea lo strato di tempra con una profondità prevedibile e uniforme. Il ciclo di spinta e diffusione può essere ripetuto per ottenere casse più profonde.

Perché scegliere il vuoto rispetto ai metodi tradizionali?

La decisione di utilizzare la carburazione sotto vuoto è dettata dalla necessità di risultati superiori in applicazioni esigenti. Affronta direttamente le carenze dei metodi più vecchi come la carburazione a gas convenzionale o in pacchetto.

Uniformità e precisione superiori

La carburazione a gas tradizionale può portare a profondità di cassa non uniformi, specialmente su parti con geometrie complesse o spessori di parete variabili. La carburazione sotto vuoto risolve questo problema garantendo un riscaldamento uniforme e fornendo un'iniezione di gas precisa e controllata da computer, risultando in uno strato carburato altamente coerente.

Maggiore velocità ed efficienza

Il processo può operare a temperature più elevate senza rischio di ossidazione, il che accelera significativamente la diffusione del carbonio. Ad esempio, il trattamento di un grande ingranaggio conico può richiedere la metà del tempo rispetto alla carburazione a gas, aumentando drasticamente la produttività.

Qualità superficiale migliorata

Le parti emergono da un forno a vuoto con una lucentezza pulita e metallica, prive degli ossidi superficiali comuni nei processi atmosferici. Questa finitura superiore spesso riduce o elimina la necessità di pulizia o lavorazione post-trattamento.

Funzionamento ecologico

A differenza dei metodi tradizionali che possono rilasciare sottoprodotti nell'atmosfera, la carburazione sotto vuoto è un processo autonomo. Utilizza energia solo quando necessario e non produce emissioni nocive, rendendola una tecnologia molto più pulita.

Comprendere i compromessi

Sebbene potente, la carburazione sotto vuoto non è la soluzione predefinita per ogni applicazione. I suoi vantaggi comportano considerazioni specifiche.

Investimento iniziale più elevato

I sistemi di forni a vuoto sono tecnologicamente sofisticati e rappresentano un investimento di capitale significativamente più elevato rispetto ai forni atmosferici standard. Questo costo deve essere giustificato dalla necessità di alte prestazioni e qualità del processo.

Complessità del processo

L'alto grado di automazione e controllo computerizzato che consente la precisione richiede anche un livello più elevato di competenza tecnica. L'installazione, la programmazione e la manutenzione di un sistema di carburazione sotto vuoto sono più complesse della gestione di un forno convenzionale.

Più adatto per applicazioni esigenti

Per componenti semplici in cui la precisione ultima non è il fattore principale, i benefici della carburazione sotto vuoto potrebbero non superare il costo. I suoi punti di forza sono più evidenti nelle applicazioni ad alte prestazioni con geometrie complesse, tolleranze strette e requisiti di zero guasti.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di carburazione giusto richiede l'allineamento delle capacità del processo con i tuoi specifici obiettivi ingegneristici e commerciali.

- Se il tuo obiettivo principale è la massima precisione e qualità delle parti: La carburazione sotto vuoto è la scelta superiore per geometrie complesse, come ingranaggi ad alte prestazioni, che richiedono un'uniformità eccezionale e una finitura superficiale impeccabile.

- Se il tuo obiettivo principale è l'elevata produttività e la velocità del processo: La capacità di utilizzare temperature più elevate rende la carburazione sotto vuoto significativamente più veloce, rendendola ideale per ambienti di produzione snella dove il tempo di ciclo è critico.

- Se il tuo obiettivo principale è l'efficacia dei costi per componenti semplici: La carburazione a gas tradizionale rimane un'opzione valida e più economica per parti meno complesse dove la precisione assoluta di un processo sotto vuoto non è richiesta.

In definitiva, comprendere i vantaggi e le esigenze uniche della carburazione sotto vuoto ti consente di selezionare lo strumento più efficace per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Aspetto | Carburazione sotto vuoto | Carburazione a gas tradizionale |

|---|---|---|

| Ambiente di processo | Vuoto (senza ossigeno) | Gas atmosferico |

| Finitura superficiale | Lucentezza pulita, metallica; nessuna ossidazione | Spesso richiede post-pulizia a causa degli ossidi superficiali |

| Uniformità e precisione | Profondità di cassa altamente uniforme, anche su geometrie complesse | Rischio di tempra non uniforme su parti complesse |

| Velocità del processo | Più veloce (opera a temperature più elevate) | Più lento a causa delle limitazioni di temperatura e ossidazione |

| Impatto ambientale | Pulito, autonomo; nessuna emissione nociva | Potenziale di sottoprodotti atmosferici |

| Ideale per | Ingranaggi ad alte prestazioni, componenti aerospaziali, dispositivi medici | Parti più semplici dove la precisione ultima non è critica |

Pronto a migliorare le prestazioni dei tuoi componenti con la carburazione sotto vuoto?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e soluzioni di trattamento termico. La nostra esperienza nella tecnologia dei forni a vuoto garantisce che i tuoi componenti critici raggiungano durezza, uniformità e qualità superficiale superiori. Che tu sia nel settore aerospaziale, automobilistico o della produzione di dispositivi medici, KINTEK fornisce le attrezzature di precisione e i materiali di consumo di cui hai bisogno per risultati affidabili e ad alte prestazioni.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di carburazione sotto vuoto possono ottimizzare il tuo processo di produzione e affrontare le tue sfide ingegneristiche più difficili.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile