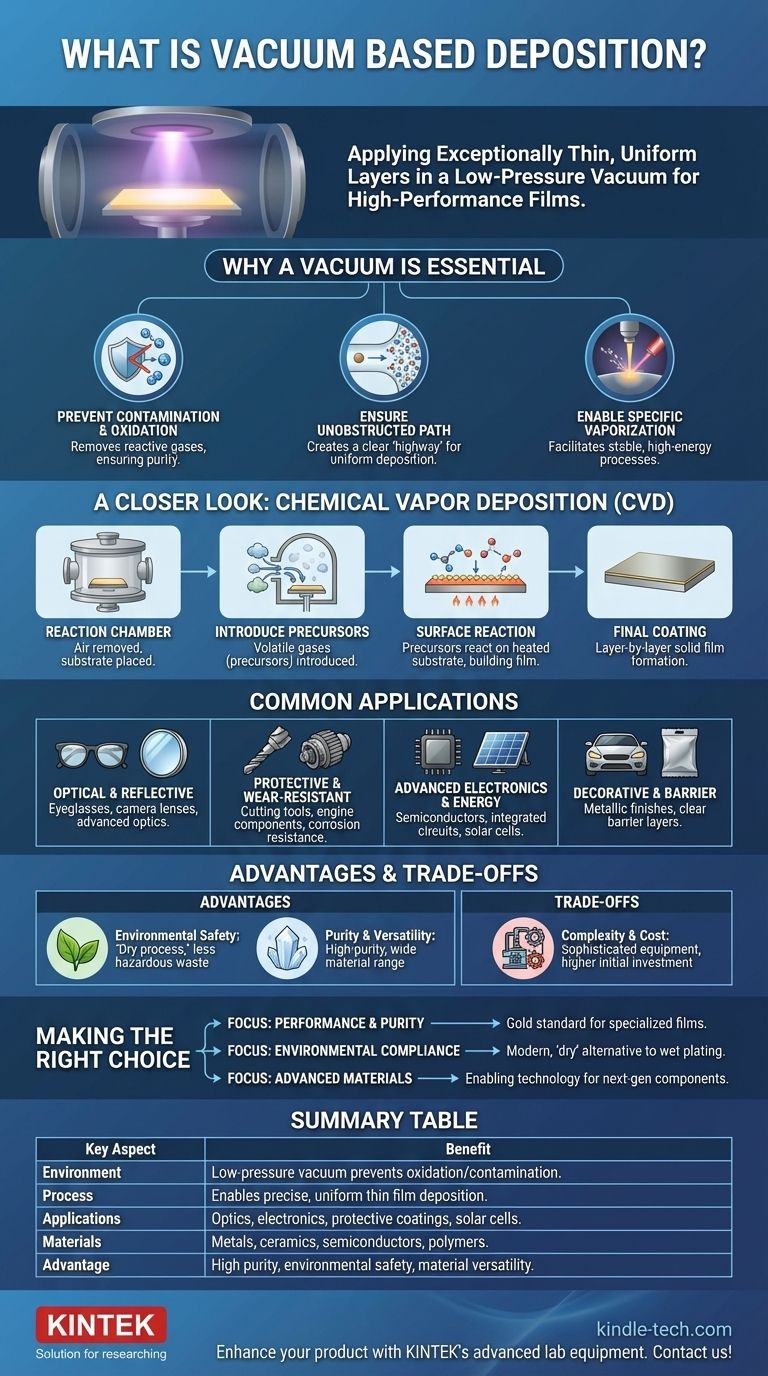

In sostanza, la deposizione sotto vuoto è una famiglia di processi utilizzati per applicare uno strato di materiale eccezionalmente sottile e uniforme su una superficie all'interno di una camera a vuoto a bassa pressione. Questa tecnica non serve semplicemente a rivestire un oggetto; serve a creare film ad alte prestazioni con proprietà precisamente ingegnerizzate, come maggiore durabilità, specifica conduttività elettrica o caratteristiche ottiche uniche.

L'intuizione critica è che il vuoto stesso è il fattore abilitante chiave. Rimuovendo aria e altri gas, la deposizione sotto vuoto crea un ambiente incontaminato e controllato che consente la creazione di rivestimenti con un livello di purezza e integrità strutturale impossibile da ottenere in normali condizioni atmosferiche.

Perché il vuoto è essenziale per rivestimenti ad alte prestazioni

L'uso del vuoto non è incidentale; è fondamentale per il successo del processo. Risolve tre problemi critici che altrimenti impedirebbero la formazione di un film sottile di alta qualità.

Per prevenire contaminazione e ossidazione

La maggior parte dei materiali, specialmente se riscaldati allo stato di vapore, reagirà istantaneamente con l'ossigeno e altre molecole presenti nell'aria. Questa ossidazione e contaminazione rovinerebbe le proprietà desiderate del rivestimento finale.

Una camera a vuoto rimuove questi gas reattivi, assicurando che il materiale depositato rimanga nella sua forma pura dalla sorgente al substrato.

Per garantire un percorso non ostruito

A pressione atmosferica normale, l'aria è densa di molecole. Le particelle di rivestimento vaporizzate si scontrerebbero costantemente con queste molecole d'aria, un po' come cercare di correre attraverso una folla densa. Il loro percorso, noto come libero cammino medio, sarebbe incredibilmente breve.

Il vuoto libera questo percorso, creando un'autostrada che consente al materiale di rivestimento vaporizzato di viaggiare direttamente sulla superficie target senza interferenze. Ciò garantisce un film uniforme e consistente.

Per abilitare specifici metodi di vaporizzazione

Molte delle tecniche ad alta energia utilizzate per vaporizzare materiali sorgente solidi possono operare efficacemente solo nel vuoto. Senza di esso, questi processi sarebbero instabili, inefficienti o semplicemente impossibili da avviare.

Uno sguardo più approfondito al processo: deposizione chimica da vapore (CVD)

Sebbene esistano molti metodi, la Deposizione Chimica da Vapore (CVD) è una tecnica basata sul vuoto ampiamente utilizzata e menzionata nelle applicazioni industriali.

La camera di reazione

Il processo inizia posizionando l'oggetto da rivestire, noto come substrato, all'interno di una camera di reazione sigillata da cui viene pompata via tutta l'aria.

Introduzione di precursori gassosi

Uno o più gas volatili, che contengono gli elementi da depositare, vengono quindi introdotti nella camera. Questi gas sono noti come precursori.

La reazione superficiale

Il substrato viene tipicamente riscaldato, facendo reagire o decomporre i gas precursori sulla sua superficie calda. Questa reazione chimica forma un film sottile e solido del materiale desiderato, strato dopo strato. Questo metodo viene utilizzato per far crescere materiali come i nanotubi di carbonio e per depositare un'ampia gamma di film metallici, ceramici e semiconduttori.

Applicazioni comuni in tutti i settori

La precisione e la versatilità della deposizione sotto vuoto la rendono indispensabile in numerosi campi high-tech e industriali.

Rivestimenti ottici e riflettenti

Ciò include tutto, dai rivestimenti antiriflesso su occhiali e lenti fotografiche alle superfici altamente riflettenti degli specchi e ai film di interferenza specifici utilizzati negli strumenti ottici avanzati.

Strati protettivi e resistenti all'usura

Rivestimenti estremamente duri e durevoli possono essere applicati a utensili da taglio, componenti di motori e altre parti industriali per aumentare drasticamente la loro durata e resistere alla corrosione. È una tecnologia chiave per sostituire materiali pericolosi come il cadmio.

Elettronica avanzata ed energia

La deposizione sotto vuoto è fondamentale per la produzione di dispositivi semiconduttori, circuiti integrati e celle solari. Viene utilizzata per depositare gli strati microscopicamente sottili di materiali conduttivi, isolanti e semiconduttori che fanno funzionare questi dispositivi.

Film decorativi e barriera

Il processo viene utilizzato per creare finiture decorative metalliche durevoli su plastiche e metalli, spesso fungendo da sostituto più sicuro per l'ambiente rispetto alla tradizionale galvanoplastica con cromo. Viene anche utilizzato per creare strati barriera trasparenti su imballaggi alimentari flessibili per prevenire la permeazione.

Comprendere i vantaggi e i compromessi

La scelta di qualsiasi processo di produzione richiede di soppesare i suoi benefici rispetto alle sue complessità intrinseche.

Vantaggio: benefici ambientali e di sicurezza

La deposizione sotto vuoto è considerata un "processo a secco", producendo significativamente meno rifiuti pericolosi rispetto ai processi chimici a umido come la galvanoplastica. Questo la rende un'alternativa attraente per sostituire materiali tossici e soddisfare severe normative ambientali.

Vantaggio: purezza e versatilità dei materiali

L'ambiente sotto vuoto garantisce un rivestimento di eccezionale purezza, privo dei contaminanti che affliggono altri metodi. Può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli, leghe, ceramiche e polimeri.

Considerazione: complessità e costo del processo

L'attrezzatura necessaria per la deposizione sotto vuoto — incluse pompe per vuoto, camere di reazione e sorgenti ad alta energia — è sofisticata e costosa. Il processo richiede un controllo preciso e competenza, rendendo l'investimento iniziale e i costi operativi più elevati rispetto ad alcuni metodi di rivestimento tradizionali.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare la deposizione sotto vuoto dipende interamente dai tuoi obiettivi tecnici e commerciali primari.

- Se il tuo obiettivo principale è la performance e la purezza: la deposizione sotto vuoto è lo standard d'oro per la creazione di film privi di difetti e altamente specializzati per applicazioni esigenti in ottica, elettronica e aerospaziale.

- Se il tuo obiettivo principale è la conformità ambientale: questa tecnologia offre un'alternativa "a secco" e moderna ai processi di placcatura a umido pericolosi come la cromatura o la placcatura al cadmio.

- Se il tuo obiettivo principale è lo sviluppo di materiali avanzati: questa è una tecnologia abilitante chiave per la produzione di componenti di nuova generazione in semiconduttori, celle solari e sensori avanzati.

In definitiva, comprendere la deposizione sotto vuoto significa capire come manipolare la materia a livello quasi atomico per costruire prodotti superiori dalla superficie in su.

Tabella riassuntiva:

| Aspetto chiave | Beneficio |

|---|---|

| Ambiente | Il vuoto a bassa pressione previene ossidazione e contaminazione |

| Processo | Consente una deposizione di film sottili precisa e uniforme |

| Applicazioni | Ottica, elettronica, rivestimenti protettivi, celle solari |

| Materiali | Metalli, ceramiche, semiconduttori, polimeri |

| Vantaggio | Alta purezza, sicurezza ambientale, versatilità dei materiali |

Pronto a migliorare il tuo prodotto con film sottili ad alte prestazioni?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo avanzati per i processi di deposizione sotto vuoto. Che tu stia sviluppando semiconduttori all'avanguardia, rivestimenti protettivi durevoli o componenti ottici di precisione, le nostre soluzioni garantiscono la purezza e le prestazioni richieste dalle tue applicazioni.

Contattaci oggi stesso per discutere come la nostra esperienza può supportare le esigenze del tuo laboratorio in materia di rivestimento e sviluppo di materiali.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati