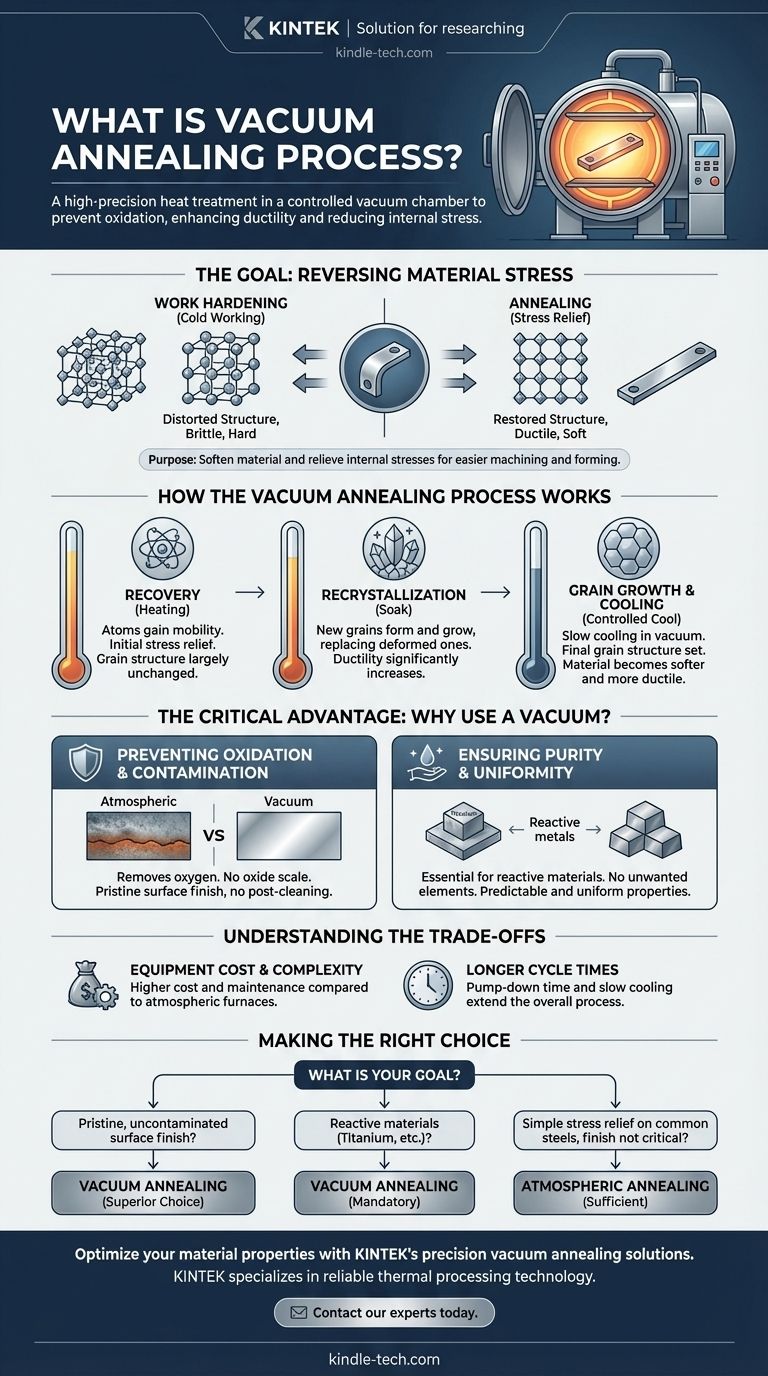

Nella sua essenza, la ricottura sotto vuoto è un processo di trattamento termico di alta precisione in cui un materiale, tipicamente un metallo, viene riscaldato a una temperatura specifica e poi raffreddato lentamente all'interno di una camera a vuoto. A differenza della ricottura standard, l'esecuzione del processo sottovuoto impedisce l'ossidazione superficiale e altre reazioni atmosferiche, dando vita a un prodotto finale più pulito e incontaminato con maggiore duttilità e ridotte tensioni interne.

Lo scopo fondamentale della ricottura è ammorbidire un materiale e alleviare le tensioni interne. L'utilizzo del vuoto eleva questo processo creando un ambiente controllato e privo di contaminanti, fondamentale per proteggere l'integrità superficiale del materiale e ottenere risultati superiori e prevedibili.

L'Obiettivo della Ricottura: Invertire le Tensioni del Materiale

Cos'è l'Incrudimento?

Quando i metalli vengono piegati, stampati o lavorati meccanicamente—un processo noto come lavorazione a freddo—la loro struttura cristallina interna diventa distorta e sollecitata. Questo effetto, chiamato incrudimento o indurimento per deformazione, rende il materiale più duro e più fragile.

Sebbene l'aumento della durezza possa essere desiderabile, riduce anche la duttilità del materiale (la sua capacità di deformarsi senza fratturarsi). Un componente fortemente incrudito potrebbe rompersi o cedere se sottoposto a ulteriori lavorazioni o sollecitazioni operative.

Lo Scopo della Ricottura

La ricottura è un processo termico progettato per invertire gli effetti dell'incrudimento. Riscaldando e raffreddando attentamente il materiale, il processo allevia queste tensioni interne e ripristina la sua duttilità originale.

Ciò rende il materiale più facile da lavorare meccanicamente, formare o modellare nelle fasi successive di produzione senza rischio di rottura. In sostanza, "ripristina" la struttura interna del materiale a uno stato più uniforme e stabile.

Come Funziona il Processo di Ricottura Sotto Vuoto

Il processo può essere suddiviso in tre fasi distinte che si verificano mentre il materiale viene riscaldato e raffreddato all'interno del forno a vuoto.

Fase 1: Recupero

Man mano che la temperatura all'interno del forno aumenta, il materiale entra nella fase di recupero (recovery). Durante questa fase, gli atomi all'interno del reticolo cristallino del metallo acquisiscono sufficiente energia termica per iniziare a muoversi.

Questo movimento iniziale consente al materiale di alleviare alcune delle sue tensioni interne indotte durante la lavorazione a freddo. Tuttavia, la struttura cristallina fondamentale del metallo rimane in gran parte invariata.

Fase 2: Ricristallizzazione

Man mano che la temperatura continua ad aumentare fino al livello target, il materiale entra in ricristallizzazione. A questo punto, nuovi cristalli (o "grani") privi di deformazione iniziano a formarsi e crescere, sostituendo gradualmente quelli vecchi e deformati.

Il materiale viene mantenuto a questa temperatura—nota come periodo di "mantenimento" (soak)—abbastanza a lungo affinché questo processo si completi. Questa fase è ciò che elimina veramente gli effetti dell'incrudimento, riducendo drasticamente la durezza e aumentando la duttilità.

Fase 3: Crescita del Grano e Raffreddamento

Dopo il periodo di mantenimento, il materiale viene raffreddato a una velocità molto lenta e controllata, spesso semplicemente spegnendo il forno e lasciandolo raffreddare naturalmente. Questo lento raffreddamento impedisce l'introduzione di nuove tensioni.

Durante questa fase, i grani appena formati possono continuare a crescere. La dimensione finale del grano è un fattore critico che influenza le proprietà meccaniche del materiale; un raffreddamento più lento di solito si traduce in grani più grandi e un materiale più morbido e duttile.

Il Vantaggio Critico: Perché Usare il Vuoto?

Sebbene il ciclo termico sia simile alla ricottura standard, eseguirlo sottovuoto offre vantaggi distinti e cruciali.

Prevenzione dell'Ossidazione e della Contaminazione

Il vantaggio principale del vuoto è la rimozione di ossigeno e altri gas reattivi. Ad alte temperature, metalli come acciaio, titanio e rame reagiscono prontamente con l'ossigeno, formando uno strato di ossido superficiale (scaglia).

Questa scaglia è indesiderabile e spesso richiede costosi e abrasivi passaggi di post-lavorazione come la sabbiatura o il decapaggio acido per la rimozione. La ricottura sotto vuoto produce pezzi con una finitura superficiale brillante e pulita direttamente dal forno.

Garantire Purezza e Uniformità

Per materiali ad alte prestazioni o reattivi (come titanio o alcune leghe speciali), anche tracce di gas atmosferici possono contaminare il materiale e degradarne le proprietà meccaniche.

Un ambiente sottovuoto assicura che nessun elemento indesiderato venga introdotto nel metallo durante il trattamento termico. Ciò garantisce la purezza del materiale e si traduce in proprietà altamente prevedibili e uniformi su tutto il pezzo.

Comprendere i Compromessi

Costo e Complessità delle Apparecchiature

I forni a vuoto sono significativamente più costosi da acquistare e operare rispetto alle loro controparti atmosferiche. I sistemi necessari per creare e mantenere un alto vuoto aggiungono livelli di complessità e manutenzione.

Tempi di Ciclo Più Lunghi

Il processo di evacuazione della camera al livello di vuoto richiesto aggiunge tempo all'inizio di ogni ciclo. Inoltre, il raffreddamento lento e controllato che spesso si verifica all'interno della camera a vuoto isolata può estendere il tempo totale del processo rispetto ad altri metodi.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si decide un processo di trattamento termico, la scelta dovrebbe essere guidata dal materiale e dal risultato desiderato.

- Se la tua attenzione principale è una finitura superficiale incontaminata e priva di contaminanti: La ricottura sotto vuoto è la scelta superiore, poiché elimina la necessità di pulizia post-processo.

- Se stai lavorando con materiali reattivi come titanio, metalli refrattari o alcuni acciai inossidabili: La ricottura sotto vuoto è spesso obbligatoria per prevenire l'ossidazione superficiale e il degrado del materiale.

- Se il tuo obiettivo è un semplice rilascio di tensioni su acciai comuni e la finitura superficiale non è critica: Un processo di ricottura atmosferica meno costoso potrebbe essere sufficiente per le tue esigenze.

In definitiva, specificare il corretto processo di ricottura è un passo critico per garantire le prestazioni, l'affidabilità e la producibilità del tuo componente.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Risultato |

|---|---|---|

| Recupero | Inizia il riscaldamento; gli atomi acquisiscono mobilità | Rilascio iniziale delle tensioni |

| Ricristallizzazione | Mantenuto alla temperatura target; si formano nuovi grani | Incrudimento invertito; duttilità ripristinata |

| Crescita del Grano e Raffreddamento | Raffreddamento lento e controllato sottovuoto | Struttura finale del grano impostata; materiale ammorbidito |

Ottimizza le proprietà dei tuoi materiali con le soluzioni di ricottura sotto vuoto di precisione di KINTEK.

Stai lavorando con metalli reattivi come il titanio o hai bisogno di una finitura superficiale impeccabile e priva di scaglie? I nostri forni a vuoto avanzati forniscono l'ambiente privo di contaminanti necessario per proteggere i tuoi materiali e ottenere risultati prevedibili e superiori.

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze dei laboratori con tecnologia affidabile di lavorazione termica.

Contatta oggi i nostri esperti per discutere come la ricottura sotto vuoto può migliorare il tuo processo di produzione e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità