In sostanza, un forno a doppia camera è un sistema avanzato di fusione dell'alluminio che utilizza un'ingegnosa progettazione a doppia camera per massimizzare l'efficienza energetica e la qualità del metallo. Integra una camera di riscaldamento primaria e una camera secondaria per la fusione di rottami in un'unica unità. Sebbene condividano una comune pozza di metallo fuso, la chiave è che le loro atmosfere sono mantenute separate.

Il principio fondamentale di un forno a doppia camera è utilizzare il calore di scarto ad alta temperatura dalla camera di riscaldamento primaria per preriscaldare e fondere i rottami nella camera secondaria. Questa separazione protegge il bagno principale dai contaminanti recuperando energia che altrimenti andrebbe persa.

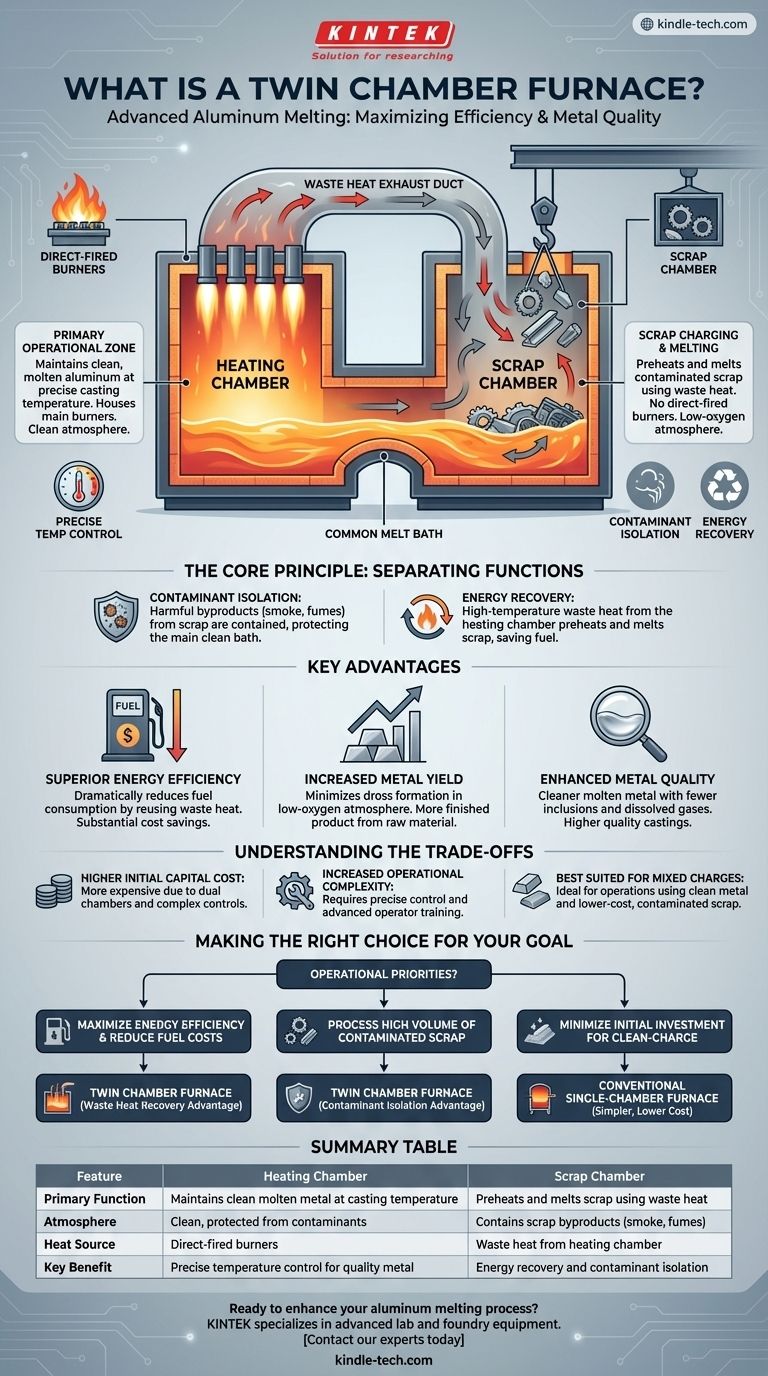

Il Principio Fondamentale: Separare le Funzioni per l'Efficienza

L'efficacia di un forno a doppia camera deriva dalla sua intelligente divisione del lavoro. Invece di eseguire tutte le attività in un unico spazio, ottimizza ambienti separati per processi distinti.

La Camera di Riscaldamento

Questa è la zona operativa primaria. Contiene il bagno principale di alluminio pulito e fuso e ospita i bruciatori primari. Il suo unico obiettivo è mantenere efficientemente il metallo liquido alla temperatura precisa richiesta per la fusione.

La Camera dei Rottami

Questa camera è progettata specificamente per la carica e la fusione di materiale di scarto, che può essere contaminato da rivestimenti, oli o umidità. Funziona senza bruciatori a fuoco diretto.

Il Bagno di Fusione Comune

Un'apertura sommersa, o "arco", collega le due camere sotto il livello del metallo. Ciò consente al metallo fuso di fluire liberamente tra di esse, creando un unico bagno unificato pur mantenendo le atmosfere sovrastanti isolate.

L'Atmosfera Divisa

Questa separazione è la caratteristica più critica. I gas di scarico caldi dai bruciatori nella camera di riscaldamento vengono convogliati direttamente nella camera dei rottami. Ciò consente al forno di eseguire due funzioni chiave contemporaneamente:

- Recupero di Energia: Il calore di scarto, che verrebbe espulso in un forno standard, viene utilizzato per preriscaldare e fondere efficientemente la carica di rottami.

- Isolamento dei Contaminanti: I sottoprodotti nocivi dai rottami (come il fumo dai rivestimenti) sono contenuti all'interno della camera dei rottami e del suo sistema di scarico, senza mai mescolarsi con l'atmosfera pulita della camera di riscaldamento. Ciò previene la contaminazione del bagno di metallo principale.

Vantaggi Chiave del Design a Doppia Camera

Questa separazione delle funzioni si traduce direttamente in significativi benefici operativi.

Efficienza Energetica Superiore

Recuperando e riutilizzando il calore di scarto, questi forni possono ridurre drasticamente il consumo di carburante rispetto ai tradizionali design a camera singola. Ciò si traduce in risparmi sui costi sostanziali e continui.

Maggiore Resa del Metallo

La fusione dei rottami in un'atmosfera a basso contenuto di ossigeno creata dai gas di scarico minimizza la formazione di scoria (ossido di alluminio). Meno metallo viene perso per ossidazione, il che significa una maggiore quantità di prodotto finito ottenuta dalla stessa quantità di materia prima.

Qualità del Metallo Migliorata

Poiché il bagno principale è protetto dai contaminanti che vengono bruciati dai rottami, il metallo fuso finale è più pulito, con meno inclusioni e gas disciolti. Ciò porta a fusioni di qualità superiore e a tassi di scarto ridotti.

Comprendere i Compromessi

Sebbene altamente efficace, questo design non è una soluzione universale. È importante riconoscerne il contesto e i limiti specifici.

Costo Iniziale del Capitale Più Elevato

La costruzione a doppia camera e i sofisticati sistemi di controllo per la gestione del flusso d'aria e della pressione tra le camere rendono questi forni più costosi da acquistare e installare rispetto a design più semplici.

Maggiore Complessità Operativa

L'utilizzo efficace di un forno a doppia camera richiede un controllo più preciso sui cicli di carica, sui tassi di combustione dei bruciatori e sulle regolazioni delle serrande. Ciò potrebbe richiedere una formazione più avanzata per gli operatori e un robusto programma di manutenzione.

Più Adatto per Cariche Miste

Il vantaggio principale si realizza in operazioni che fondono una combinazione di metallo pulito (lingotti) e rottami a basso costo, potenzialmente contaminati. I benefici sono meno pronunciati per le strutture che utilizzano esclusivamente un tipo di materiale di carica.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia del forno dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica e ridurre i costi del carburante a lungo termine: Il recupero del calore di scarto del forno a doppia camera offre un vantaggio chiaro e significativo.

- Se il tuo obiettivo principale è la lavorazione di un elevato volume di rottami rivestiti o contaminati: Questo forno eccelle nell'isolare i contaminanti, portando a una migliore resa e qualità del metallo rispetto alle alternative a camera singola.

- Se il tuo obiettivo principale è minimizzare l'investimento iniziale per un'operazione con carica pulita: Un forno a camera singola più semplice e convenzionale potrebbe essere una scelta più adatta, sebbene meno efficiente.

In definitiva, il forno a doppia camera rappresenta un investimento strategico nell'efficienza operativa, nella qualità superiore del metallo e nella responsabilità ambientale.

Tabella Riepilogativa:

| Caratteristica | Camera di Riscaldamento | Camera dei Rottami |

|---|---|---|

| Funzione Primaria | Mantiene il metallo fuso pulito alla temperatura di colata | Preriscalda e fonde i rottami utilizzando il calore di scarto |

| Atmosfera | Pulita, protetta dai contaminanti | Contiene sottoprodotti dei rottami (fumo, fumi) |

| Fonte di Calore | Bruciatori a fuoco diretto | Calore di scarto dalla camera di riscaldamento |

| Beneficio Chiave | Controllo preciso della temperatura per metallo di qualità | Recupero di energia e isolamento dei contaminanti |

Pronto a migliorare il tuo processo di fusione dell'alluminio con efficienza superiore e qualità del metallo? KINTEK è specializzata in attrezzature avanzate per laboratorio e fonderia, incluse soluzioni di forni a doppia camera adattate alle tue esigenze operative. La nostra esperienza ti aiuta a ridurre i costi del carburante, aumentare la resa del metallo e ottenere fusioni più pulite. Contatta i nostri esperti oggi stesso per scoprire come le nostre soluzioni possono ottimizzare la tua linea di produzione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace