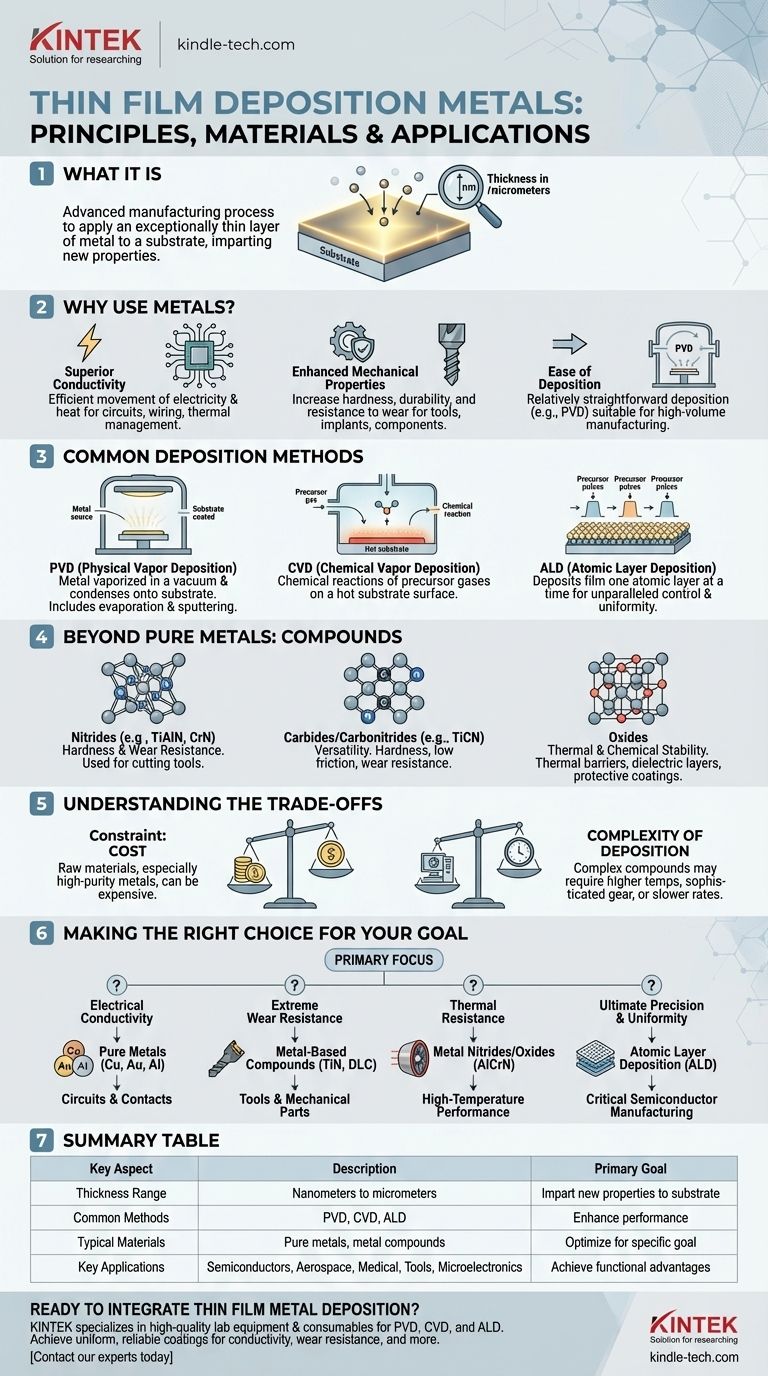

In sostanza, la deposizione di metalli in film sottile è un processo di produzione avanzato in cui uno strato di metallo eccezionalmente sottile, spesso di pochi nanometri o micrometri di spessore, viene applicato sulla superficie di un substrato. Questo viene fatto per conferire al substrato nuove proprietà, come conduttività elettrica, durabilità o resistenza alla corrosione, che non possedeva originariamente. I metalli sono frequentemente scelti per le loro eccellenti proprietà conduttive, la loro resistenza e la relativa facilità di applicazione.

Il principio fondamentale non è solo rivestire una superficie, ma alterarne radicalmente la funzione. I metalli sono una scelta fondamentale per questo processo grazie alle loro intrinseche resistenze elettriche, termiche e meccaniche, ma la vera ingegneria risiede nella scelta del metallo o del composto metallico giusto e del metodo di deposizione per un obiettivo specifico.

Perché usare i metalli per la deposizione in film sottile?

La decisione di utilizzare i metalli nelle applicazioni in film sottile è guidata dalle loro proprietà fisiche uniche e potenti. Queste caratteristiche li rendono indispensabili in settori che vanno dai semiconduttori all'aerospaziale.

Conduttività Superiore

I metalli sono la scelta migliore per le applicazioni che richiedono un efficiente movimento di elettricità o calore. Questo li rende essenziali per la creazione di percorsi conduttivi nei circuiti integrati, il cablaggio in microelettronica e i rivestimenti riflettenti per la gestione termica.

Proprietà Meccaniche Migliorate

La deposizione di un film sottile di metallo o di un composto metallico può aumentare drasticamente la durezza superficiale, la durabilità e la resistenza all'usura di un substrato. Questa è una strategia comune per prolungare la vita di utensili da taglio, impianti medici e componenti di macchine.

Facilità di Deposizione

Rispetto a composti più complessi, molti metalli puri sono relativamente semplici da depositare su un substrato. Tecniche come la Deposizione Fisica da Vapore (PVD) possono applicare efficientemente film metallici, rendendoli adatti per la produzione ad alto volume.

Metodi di Deposizione Comuni Spiegati

Il metodo utilizzato per applicare il film sottile è altrettanto critico quanto il materiale stesso. La scelta della tecnica influenza direttamente la qualità, la purezza e il costo del film.

Deposizione Fisica da Vapore (PVD)

Il PVD è una tecnica ampiamente utilizzata per i metalli. Implica un processo in cui il metallo sorgente viene vaporizzato sotto vuoto — o riscaldandolo (evaporazione) o bombardandolo con ioni (sputtering) — e quindi lasciato condensare sul substrato, formando un film sottile e uniforme.

Deposizione Chimica da Vapore (CVD)

Il CVD utilizza reazioni chimiche per formare il film. Gas precursori contenenti il metallo desiderato vengono introdotti in una camera, dove reagiscono o si decompongono sulla superficie calda del substrato, lasciando un film sottile ad alta purezza, spesso molto duro.

Deposizione a Strati Atomici (ALD)

Per applicazioni che richiedono la massima precisione, l'ALD deposita il film uno strato atomico alla volta. Questo processo offre un controllo senza precedenti su spessore e uniformità, critico per la produzione avanzata di semiconduttori.

Oltre i Metalli Puri: Il Ruolo dei Composti

Sebbene i metalli puri siano fondamentali, molti dei rivestimenti più avanzati sono in realtà composti a base metallica, dove i metalli sono combinati con altri elementi per ottenere proprietà altamente specifiche.

Nitruri per Durezza e Resistenza all'Usura

I nitruri metallici, come il Nitrido di Titanio Alluminio (Ti-Al-N) e il Nitrido di Cromo (Cr-N), sono eccezionalmente duri e resistenti alla corrosione. Sono frequentemente utilizzati come rivestimenti su utensili da taglio industriali per aumentarne la durata e le prestazioni.

Carburi e Carbonitruri per Versatilità

L'aggiunta di carbonio crea composti come il Carbonitrido di Titanio (Ti-C-N), che offre un equilibrio unico di durezza, basso attrito e resistenza all'usura, rendendolo una soluzione versatile per molte applicazioni meccaniche.

Ossidi per Stabilità Termica e Chimica

Gli ossidi metallici sono molto apprezzati per la loro robustezza e la capacità di resistere alle alte temperature. Servono come barriere termiche, strati dielettrici nei condensatori e rivestimenti protettivi in ambienti chimici aggressivi.

Comprendere i Compromessi

La scelta di un materiale e di un processo non è mai priva di compromessi. Riconoscere queste limitazioni è fondamentale per prendere una decisione ingegneristica informata.

Il Vincolo Primario: Il Costo

Un significativo svantaggio nell'uso di certi metalli e composti metallici è il loro costo. Il costo delle materie prime, specialmente per i metalli ad alta purezza, può limitarne l'uso in alcune applicazioni sensibili al prezzo.

Complessità della Deposizione

Mentre alcuni metalli sono facili da depositare, lavorare con composti complessi può essere impegnativo. Questi materiali possono richiedere temperature più elevate, attrezzature più sofisticate o velocità di deposizione più lente, il che aumenta il costo complessivo e la complessità della produzione.

Tecnica vs. Materiale

A volte la proprietà desiderata del film, come l'estrema purezza o la perfetta uniformità, è dettata più dalla tecnica di deposizione (ad esempio, ALD) che dal materiale stesso. Le tecniche più avanzate sono spesso le più lente e costose.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione finale dovrebbe essere guidata dall'obiettivo primario che devi raggiungere.

- Se il tuo obiettivo principale è la conduttività elettrica: I metalli puri come rame, oro o alluminio sono la scelta più diretta ed efficace per creare circuiti e contatti.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura: I composti a base metallica come il Nitruro di Titanio (TiN) o i rivestimenti Diamond-Like Carbon (DLC) offrono una durezza superiore per utensili e parti meccaniche.

- Se il tuo obiettivo principale è la resistenza termica: I nitruri metallici come il Nitruro di Alluminio Cromo (Al-Cr-N) o vari ossidi metallici sono progettati per migliorare le prestazioni alle alte temperature.

- Se il tuo obiettivo principale è la massima precisione e uniformità: La scelta del metodo di deposizione, come la Deposizione a Strati Atomici (ALD), sarà il fattore più critico per il tuo successo.

In definitiva, padroneggiare la deposizione in film sottile significa applicare strategicamente un materiale specifico a una superficie per ottenere una proprietà che prima non c'era.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Conferire nuove proprietà (es. conduttività, durezza) alla superficie di un substrato |

| Intervallo di Spessore | Nanometri a micrometri |

| Metodi Comuni | Deposizione Fisica da Vapore (PVD), Deposizione Chimica da Vapore (CVD), Deposizione a Strati Atomici (ALD) |

| Materiali Tipici | Metalli puri (Cu, Au, Al), composti metallici (nitruri, carburi, ossidi) |

| Applicazioni Chiave | Semiconduttori, aerospaziale, impianti medici, utensili da taglio, microelettronica |

Pronto a integrare la deposizione di metalli in film sottile nel flusso di lavoro del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità per processi di deposizione precisi come PVD, CVD e ALD. Che tu stia migliorando la conduttività elettrica con metalli puri o aumentando la resistenza all'usura con composti avanzati, le nostre soluzioni ti aiutano a ottenere rivestimenti uniformi e affidabili. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze applicative e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni