Nella sua essenza, la deposizione di film sottili è il processo di applicazione di uno strato microscopico di materiale su una superficie, nota come substrato. Nel contesto della nanotecnologia, questo processo è definito dalla sua straordinaria precisione, che consente la creazione di strati funzionali che possono avere lo spessore di pochi atomi. Ciò consente a ingegneri e scienziati di alterare fondamentalmente le proprietà di un materiale—come la sua conduttività, durezza o comportamento ottico—su scala atomica.

La deposizione di film sottili riguarda meno l'aggiunta di un semplice rivestimento e più l'ingegnerizzazione precisa di una superficie. Il vero valore risiede nel controllo delle proprietà dei materiali con un livello di accuratezza misurato in singoli atomi, trasformando substrati ordinari in componenti ad alte prestazioni.

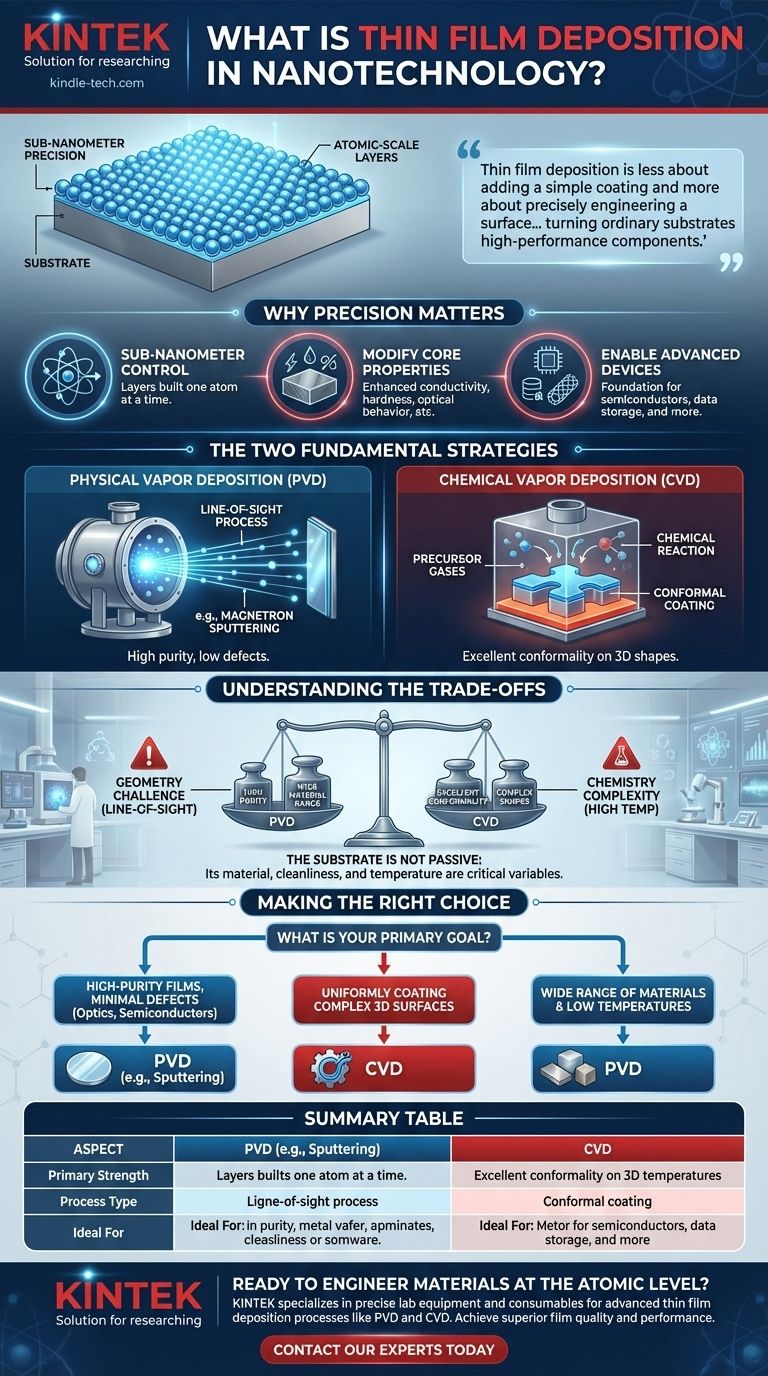

Perché la deposizione di precisione è fondamentale in nanotecnologia

Il passaggio dal rivestimento superficiale generale alla nanotecnologia avviene nel momento in cui il controllo sulla struttura e sullo spessore del film diventa fondamentale. La capacità di manipolare i materiali a questo livello è fondamentale per la creazione di tecnologie di prossima generazione.

Raggiungere un controllo sub-nanometrico

La caratteristica distintiva della deposizione di film sottili in questo campo è la sua precisione. Le tecniche si sono evolute per consentire una precisione a livello sub-nanometrico, il che significa che gli strati possono essere costruiti un atomo alla volta.

Questo livello di controllo è essenziale per creare le strutture ultra-sottili e altamente ordinate richieste per l'elettronica e i materiali avanzati.

Modifica delle proprietà fondamentali del materiale

Un film sottile può conferire proprietà completamente nuove a un substrato. Un semplice pezzo di vetro o plastica può essere trasformato in un componente con caratteristiche specializzate.

Queste modifiche possono includere una maggiore conduttività, resistenza alla corrosione, durezza, resistenza all'usura e trasparenza ottica. La proprietà specifica è determinata dal materiale depositato e dalla tecnica utilizzata.

Abilitare dispositivi avanzati

Questa tecnologia non è teorica; è la spina dorsale produttiva di molti prodotti all'avanguardia.

È parte integrante della produzione di elementi come sistemi di archiviazione dati ad alta densità, semiconduttori avanzati e persino strutture innovative come i nanotubi di carbonio.

Le due strategie fondamentali di deposizione

Quasi tutte le tecniche di deposizione rientrano in una delle due categorie principali: deposizione fisica da fase vapore (PVD) o deposizione chimica da fase vapore (CVD). La scelta tra le due dipende interamente dal materiale utilizzato e dalle proprietà desiderate del film finale.

Deposizione fisica da fase vapore (PVD)

Nella PVD, il materiale sorgente viene convertito fisicamente in vapore all'interno di una camera a vuoto, che poi viaggia e si condensa sul substrato. Questo è un processo "a linea di vista", simile alla verniciatura a spruzzo con atomi.

Un metodo PVD comune ed estremamente efficace è la sputtering magnetronico, apprezzato per la sua capacità di produrre film con elevata purezza e basso livello di difetti.

Deposizione chimica da fase vapore (CVD)

La CVD utilizza gas precursori che fluiscono in una camera e reagiscono sulla superficie di un substrato riscaldato. Questa reazione chimica forma un film solido sulla superficie.

A differenza della PVD, la CVD non è un processo a linea di vista, il che le consente di depositare uno strato altamente conforme (uniforme) su forme tridimensionali complesse.

Comprendere i compromessi

Nessun singolo metodo di deposizione è universalmente superiore. La selezione di una tecnica comporta una valutazione attenta dei requisiti specifici del progetto, inclusi il materiale, la forma del substrato e le caratteristiche target del film.

PVD: Purezza contro Geometria

I metodi PVD come lo sputtering eccellono nella creazione di film eccezionalmente puri da un'ampia varietà di materiali, inclusi metalli e composti.

Tuttavia, poiché è un processo a linea di vista, ottenere un rivestimento uniforme su superfici complesse e non piatte può essere difficile.

CVD: Conformità contro Chimica

Il vantaggio principale della CVD è la sua capacità di rivestire geometrie intricate con notevole uniformità.

Il compromesso è la complessità delle reazioni chimiche coinvolte. Il processo spesso richiede alte temperature che il substrato deve sopportare, e le impurità nei gas precursori possono compromettere la qualità finale del film.

Il substrato non è passivo

È un errore comune considerare il substrato come un semplice segnaposto. Il suo materiale, la pulizia della superficie e la temperatura sono variabili critiche che influenzano direttamente l'adesione, la struttura e la qualità del film depositato.

Fare la scelta giusta per il tuo obiettivo

La scelta tra i metodi di deposizione è dettata interamente dal risultato desiderato. Comprendere il tuo obiettivo principale è il primo passo per selezionare l'approccio corretto.

- Se il tuo obiettivo principale è creare film di elevata purezza con difetti minimi (ad esempio, per ottica o semiconduttori): i metodi PVD come lo sputtering magnetronico sono spesso la scelta superiore.

- Se il tuo obiettivo principale è rivestire uniformemente una superficie complessa e tridimensionale: la CVD offre un'eccellente conformità, garantendo che il film copra tutte le caratteristiche in modo uniforme.

- Se il tuo obiettivo principale è lavorare con un'ampia gamma di materiali, inclusi metalli e leghe a basse temperature: la PVD offre un'immensa flessibilità nei materiali sorgente che possono essere depositati.

In definitiva, padroneggiare la deposizione di film sottili significa costruire nuove funzionalità partendo dall'atomo, trasformando una semplice superficie in un componente ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | PVD (es. Sputtering) | CVD |

|---|---|---|

| Punto di forza principale | Elevata purezza, bassi difetti | Eccellente conformità su forme complesse |

| Tipo di processo | Fisico (Linea di vista) | Chimico (Reazione superficiale) |

| Ideale per | Ottica, Semiconduttori, Metalli | Strutture 3D, Rivestimenti uniformi |

Pronto a ingegnerizzare materiali a livello atomico? KINTEK è specializzata nel fornire le attrezzature di laboratorio e i materiali di consumo precisi necessari per processi avanzati di deposizione di film sottili come PVD e CVD. Che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici o nuovi nanomateriali, la nostra esperienza può aiutarti a ottenere una qualità e prestazioni del film superiori. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione nanotecnologica.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura