In sostanza, la deposizione termica a vapore è una tecnica di rivestimento semplice che funziona riscaldando un materiale solido all'interno di una camera ad alto vuoto fino a quando non evapora. Questo vapore viaggia quindi e si condensa su una superficie più fredda, nota come substrato, formando un film molto sottile e uniforme. L'intero processo è un cambiamento di stato fisico, molto simile all'acqua che bolle trasformandosi in vapore e poi formando condensa su una finestra fredda.

La distinzione fondamentale da comprendere è che la deposizione termica è un processo fisico (evaporazione e condensazione), il che la distingue da processi chimici più complessi che creano film attraverso reazioni su una superficie. Questa differenza fondamentale determina i vantaggi, le limitazioni e le applicazioni ideali del metodo.

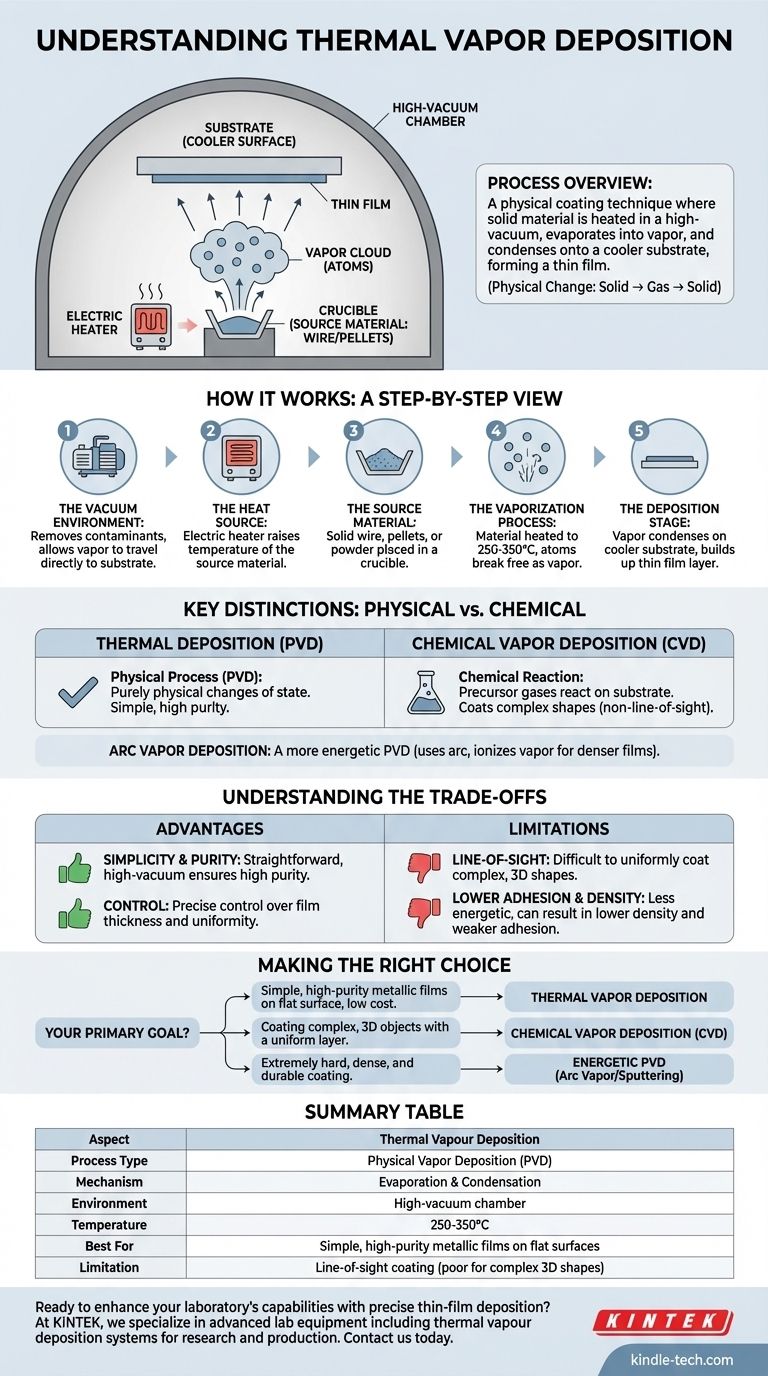

Come funziona la deposizione termica a vapore: una visione passo-passo

Per comprendere veramente la tecnica, è utile suddividerla nelle sue fasi essenziali. Il processo è elegante nella sua semplicità, basandosi su principi fondamentali della fisica.

L'ambiente sottovuoto

L'intero processo deve avvenire in una camera ad alto vuoto. Questo serve a due scopi critici: rimuove l'aria e altre particelle che potrebbero contaminare il film finale, e permette agli atomi vaporizzati di viaggiare direttamente al substrato senza scontrarsi con nient'altro.

La fonte di calore

Un riscaldatore elettrico viene utilizzato per aumentare la temperatura del materiale sorgente. Questo viene spesso fatto utilizzando piccoli contenitori resistenti al calore chiamati "barchette" o crogioli, che contengono il materiale da vaporizzare.

Il materiale sorgente

Il materiale destinato a formare il film viene posto nella barchetta. Tipicamente inizia come un solido, spesso sotto forma di filo, pellet o polvere.

Il processo di vaporizzazione

Il riscaldatore aumenta la temperatura della barchetta e del materiale sorgente, tipicamente tra 250 e 350 gradi Celsius. Man mano che il materiale si riscalda, i suoi atomi acquisiscono energia sufficiente per liberarsi dallo stato solido e trasformarsi direttamente in un gas, creando una nuvola di vapore.

La fase di deposizione

Questa nuvola di vapore si espande in tutta la camera a vuoto. Quando gli atomi di vapore entrano in contatto con il substrato più freddo, perdono la loro energia, si condensano di nuovo in uno stato solido e si accumulano strato dopo strato per formare un film sottile.

Distinzioni chiave: deposizione fisica vs. chimica

Il termine "deposizione a vapore" copre una vasta gamma di tecnologie. La distinzione più importante da fare è tra Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). Questo è un frequente punto di confusione.

La deposizione termica è un processo PVD

La deposizione termica a vapore è un classico esempio di Deposizione Fisica da Vapore (PVD). Il nome dice tutto: il processo coinvolge cambiamenti di stato puramente fisici (solido → gas → solido). Non avvengono reazioni chimiche per formare il film.

La deposizione chimica da vapore (CVD) è fondamentalmente diversa

Nella Deposizione Chimica da Vapore (CVD), gas precursori vengono introdotti in una camera. Una reazione chimica viene quindi innescata sulla superficie del substrato, causando la "crescita" di un film solido. A differenza della PVD, la CVD può rivestire forme complesse più facilmente perché il gas può fluire attorno all'oggetto.

Deposizione a vapore ad arco: una PVD più energetica

Un altro metodo PVD è la deposizione a vapore ad arco. Invece del semplice calore, utilizza un arco elettrico ad alta corrente per vaporizzare il materiale. Una differenza fondamentale è che questo processo ionizza una gran parte degli atomi di vapore, rendendoli più energetici, il che può risultare in film più densi e durevoli.

Comprendere i compromessi

Come ogni processo ingegneristico, la deposizione termica a vapore ha una serie distinta di vantaggi e limitazioni che la rendono adatta per alcune applicazioni ma non per altre.

Vantaggio: semplicità e purezza

Poiché si basa su un semplice meccanismo di riscaldamento e condensazione, l'attrezzatura può essere relativamente semplice ed economica. L'ambiente ad alto vuoto assicura che il film risultante sia di altissima purezza.

Vantaggio: controllo

Gli ingegneri possono controllare con precisione lo spessore e l'uniformità del film gestendo la temperatura, il tempo di deposizione e la distanza tra la sorgente e il substrato.

Limitazione: deposizione a linea di vista

Il vapore viaggia in linea retta dalla sorgente al substrato. Ciò significa che è molto difficile rivestire uniformemente le aree posteriori o sottosquadro di un oggetto complesso e tridimensionale. Questo è un contrasto importante con le eccellenti capacità di "avvolgimento" della CVD.

Limitazione: minore adesione e densità

Rispetto a processi più energetici come la deposizione ad arco, gli atomi nella deposizione termica arrivano al substrato con energia relativamente bassa. Ciò può talvolta comportare film con densità inferiore e adesione più debole al substrato.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnica di deposizione corretta richiede la comprensione del tuo obiettivo finale per il film sottile.

- Se il tuo obiettivo principale è creare film metallici semplici, ad alta purezza su una superficie piana a basso costo: la deposizione termica a vapore è una scelta eccellente e altamente efficace.

- Se il tuo obiettivo principale è rivestire oggetti 3D complessi con uno strato uniforme: la Deposizione Chimica da Vapore (CVD) è il metodo superiore grazie alla sua natura non a linea di vista.

- Se il tuo obiettivo principale è produrre un rivestimento estremamente duro, denso e durevole: un processo PVD energetico come la deposizione a vapore ad arco o lo sputtering dovrebbe essere la tua considerazione principale.

Comprendere il meccanismo fondamentale dietro ogni tecnica ti consente di selezionare lo strumento giusto per il lavoro.

Tabella riassuntiva:

| Aspetto | Deposizione Termica a Vapore |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo | Evaporazione & Condensazione |

| Ambiente | Camera ad alto vuoto |

| Temperatura | 250-350°C |

| Ideale per | Film metallici semplici, ad alta purezza su superfici piane |

| Limitazione | Rivestimento a linea di vista (scarsa per forme 3D complesse) |

Pronto a migliorare le capacità del tuo laboratorio con una precisa deposizione di film sottili?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, inclusi sistemi di deposizione termica a vapore che offrono rivestimenti ad alta purezza per le tue esigenze di ricerca e produzione. Che tu stia lavorando con film metallici, semiconduttori o rivestimenti specializzati, le nostre soluzioni offrono il controllo e l'affidabilità che il tuo laboratorio richiede.

Contattaci oggi per discutere come la nostra tecnologia di deposizione può far progredire i tuoi progetti e portare risultati superiori al flusso di lavoro del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono gli svantaggi dell'evaporazione a fascio elettronico? Costi elevati e limitazioni geometriche spiegate

- Quali sono le applicazioni dell'evaporazione nelle industrie? Dalle acque reflue all'elettronica

- Quali sono due modi comuni per riscaldare il materiale sorgente nell'evaporazione? Metodi resistivi vs. a fascio elettronico (E-Beam)

- Perché il processo di deposizione fisica da vapore deve essere condotto in un ambiente sottovuoto? Garantire Purezza e Prestazioni

- Quali sono gli effetti della temperatura e della pressione sull'evaporazione? Padroneggiare il controllo per il tuo processo

- Come funziona la deposizione per evaporazione? Una guida al rivestimento di film sottili ad alta purezza

- Cosa sono i film sottili depositati per evaporazione? Una guida al rivestimento ad alta purezza

- Cos'è un sistema di evaporazione termica? Una guida alla deposizione di film sottili semplice ed efficace