In sostanza, la deposizione chimica da fase vapore (CVD) è un processo per "coltivare" film sottili di materiale solido su una superficie a partire da un gas. I gas precursori contenenti gli elementi chimici necessari vengono introdotti in una camera di reazione. Lì, vengono esposti ad alta energia, tipicamente da un substrato riscaldato, che innesca una reazione chimica che deposita uno strato solido su quel substrato, atomo per atomo.

Al suo centro, la CVD non è semplicemente un processo di rivestimento, ma una sintesi chimica controllata. Trasforma gas accuratamente selezionati in un film solido e di elevata purezza su una superficie utilizzando l'energia termica per guidare reazioni chimiche specifiche. La qualità del film finale è dettata interamente da quanto bene si controllano la temperatura, la pressione e la chimica dei gas all'interno della camera.

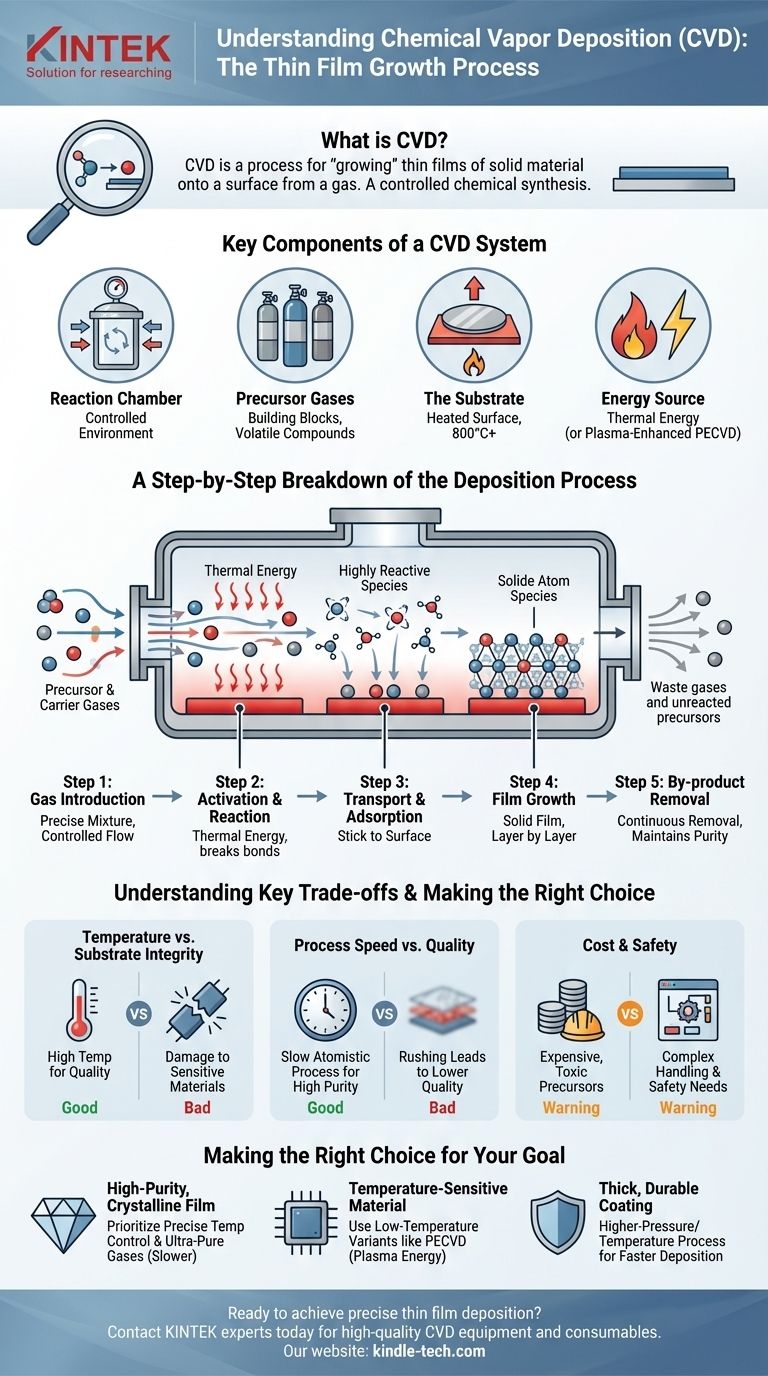

I componenti chiave di un sistema CVD

Per comprendere il processo, è necessario prima comprenderne i componenti essenziali. Ogni sistema CVD, indipendentemente dal suo tipo specifico, è costruito attorno a questi quattro elementi.

La camera di reazione

Questo è l'ambiente sigillato e controllato in cui avviene l'intero processo. È progettato per mantenere una pressione specifica e per prevenire la contaminazione dall'atmosfera esterna.

Gas precursori

Questi sono i "mattoni" del film. I precursori sono composti chimici volatili che esistono come gas a temperatura ambiente o vicina e contengono gli atomi che si desidera depositare (ad esempio, il gas metano, CH₄, come fonte di carbonio per i film di diamante). Sono spesso miscelati con gas di trasporto inerti che aiutano a trasportarli nella camera.

Il substrato

Questo è il materiale o il wafer su cui viene fatto crescere il film sottile. Il substrato è posizionato su un supporto, o "susettori", che viene riscaldato a una temperatura elevata e precisa (spesso 800°C o superiore). Questo calore fornisce l'energia critica per la reazione chimica.

La fonte di energia

Sebbene il substrato riscaldato sia la fonte di energia più comune, alcune varianti di CVD utilizzano altri metodi. La CVD potenziata al plasma (PECVD), ad esempio, utilizza un campo al plasma a radiofrequenza per scomporre i gas a temperature più basse, rendendola adatta per substrati che non possono sopportare calore estremo.

Una ripartizione passo passo del processo di deposizione

Il processo CVD può essere compreso come una sequenza di cinque eventi fisici e chimici distinti.

Passaggio 1: Introduzione del gas

Una miscela precisa di gas precursore e di trasporto viene introdotta nella camera di reazione a una portata controllata.

Passaggio 2: Attivazione e reazione

Mentre i gas fluiscono sopra o vicino al substrato caldo, l'energia termica rompe i loro legami chimici. Questo crea atomi, molecole e radicali altamente reattivi. Queste specie reattive subiscono quindi reazioni chimiche nella fase gassosa vicino alla superficie del substrato.

Passaggio 3: Trasporto e adsorbimento

Le specie chimiche appena formate diffondono attraverso il gas e si depositano sulla superficie calda del substrato, un processo noto come adsorbimento. Si attaccano alla superficie ma potrebbero avere ancora abbastanza energia per muoversi leggermente.

Passaggio 4: Crescita del film

Sulla superficie, le specie adsorbite trovano siti stabili e formano forti legami chimici con il substrato e tra loro. Questo costruisce il film solido, strato dopo strato. Il substrato stesso può agire come catalizzatore, facendo aderire fortemente il film.

Passaggio 5: Rimozione dei sottoprodotti

Le reazioni chimiche producono gas di scarto come sottoprodotti. Questi, insieme a qualsiasi gas precursore non reagito, vengono continuamente pompati fuori dalla camera attraverso un sistema di scarico.

Comprendere i compromessi chiave

La CVD è una tecnica potente, ma la sua efficacia dipende dalla gestione di diversi compromessi critici. Non è una soluzione universalmente perfetta.

Temperatura rispetto all'integrità del substrato

Le alte temperature richieste per molti processi CVD producono film cristallini di alta qualità. Tuttavia, questo stesso calore può danneggiare o distruggere substrati termicamente sensibili, come plastiche o alcuni componenti elettronici.

Velocità del processo rispetto alla qualità

Ottenere una struttura cristallina altamente ordinata e pura (come un diamante coltivato in laboratorio) è un processo atomistico che può essere estremamente lento, a volte richiedendo giorni o settimane. Affrettare il processo aumentando il flusso di gas o la pressione porta spesso a film amorfi o contaminati di qualità inferiore.

Costo e sicurezza

I gas precursori utilizzati nella CVD possono essere costosi, altamente tossici, infiammabili o corrosivi. Ciò richiede sistemi di manipolazione dei gas e di sicurezza complessi e costosi, che aumentano il costo complessivo e la complessità operativa.

Fare la scelta giusta per il tuo obiettivo

I parametri specifici del processo CVD devono essere sintonizzati sul tuo obiettivo finale.

- Se la tua priorità principale è un film cristallino di elevata purezza (ad esempio, per semiconduttori o ottica): Devi dare priorità al controllo preciso delle alte temperature e utilizzare gas precursori ultra-puri, accettando una velocità di deposizione più lenta.

- Se la tua priorità principale è depositare un film su un materiale sensibile alla temperatura: Devi utilizzare una variante a bassa temperatura come la CVD potenziata al plasma (PECVD), che utilizza l'energia del plasma per attivare i gas invece del solo calore.

- Se la tua priorità principale è un rivestimento protettivo spesso e durevole: Un processo CVD a pressione e temperatura più elevate è spesso l'ideale, poiché generalmente consente velocità di deposizione più rapide per costruire rapidamente lo spessore.

In definitiva, padroneggiare la CVD significa padroneggiare la chimica all'interno della camera per costruire il materiale desiderato dalle fondamenta.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Scopo |

|---|---|---|

| 1. Introduzione del gas | I gas precursori entrano nella camera | Fornire i mattoni chimici |

| 2. Attivazione e reazione | Calore/energia rompono i legami del gas | Creare specie reattive per la deposizione |

| 3. Trasporto e adsorbimento | Le specie diffondono e si attaccano al substrato | Iniziare il legame superficiale |

| 4. Crescita del film | Gli atomi si legano per formare uno strato solido | Costruire la struttura del film sottile |

| 5. Rimozione dei sottoprodotti | I gas di scarto vengono pompati fuori | Mantenere la purezza della camera e il controllo del processo |

Pronto per ottenere una deposizione di film sottili precisa nel tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo CVD di alta qualità, fornendo il controllo e l'affidabilità di cui il tuo laboratorio ha bisogno per applicazioni in semiconduttori, ottica e rivestimenti protettivi. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono ottimizzare il tuo processo CVD e migliorare i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché la cromatura è resistente alla corrosione? Il potere di uno scudo di ossido autoriparatore

- Quali sono gli svantaggi principali della deposizione chimica da vapore (CVD)? Navigare le sfide nella produzione di film sottili

- Cos'è la deposizione di strati atomici di metalli? Ottieni una precisione su scala atomica per i tuoi film sottili

- Qual è il processo di produzione del grafene CVD? Una guida passo passo alla produzione su scala industriale del grafene

- Perché viene utilizzato uno sputter coater a ioni sotto vuoto per applicare un rivestimento d'oro per l'EDS? Migliorare la chiarezza dell'immagine e l'accuratezza dei dati chimici

- Perché vengono utilizzati sistemi a doppio plasma che combinano RF e ICP nella CVD del SiC? Ottenere una crescita precisa del film e bassi danni reticolari

- Quali sono i tre metodi di deposizione comuni utilizzati nella produzione di semiconduttori? Scegli il Metodo Giusto per il Tuo Chip

- Quali sono i vantaggi del processo di sputtering? Ottenere una qualità e una versatilità superiori dei film sottili