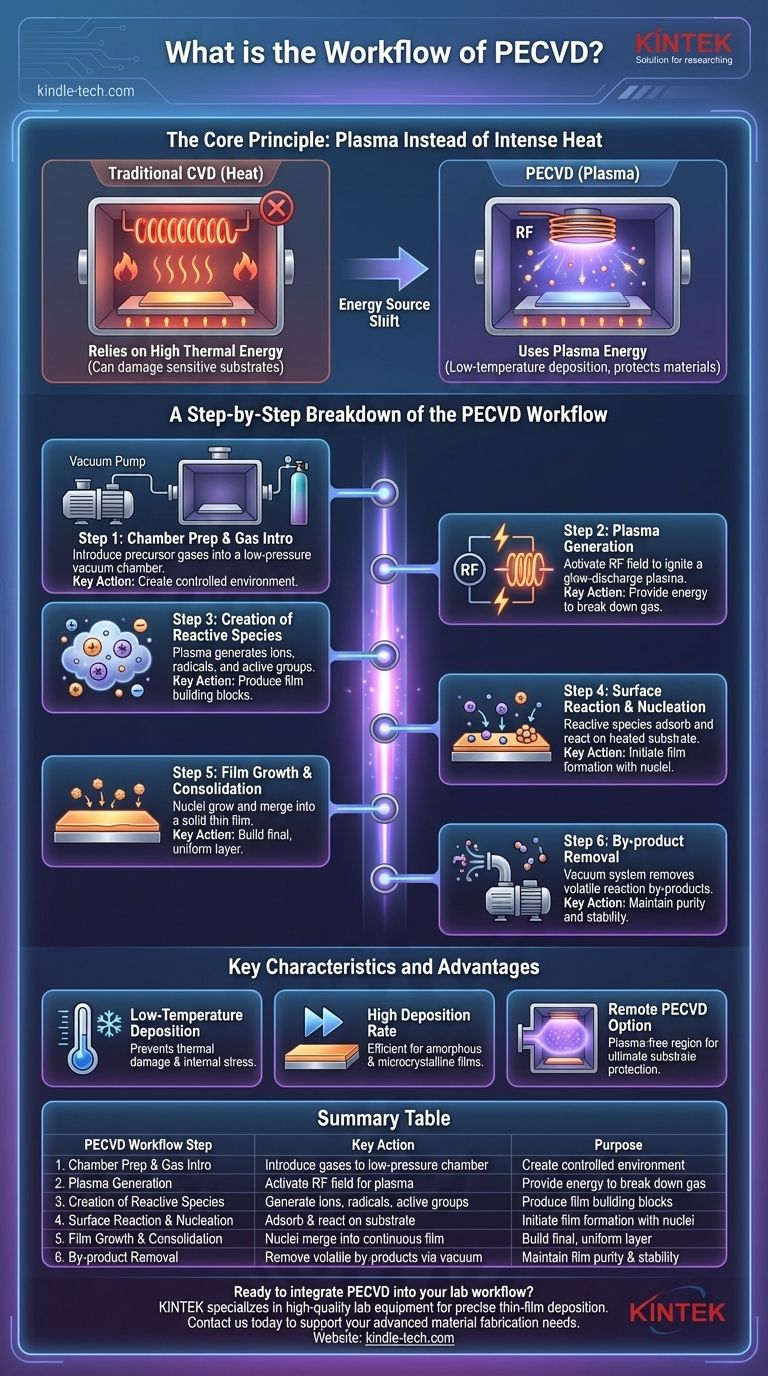

Nella sua essenza, la deposizione chimica da vapore potenziata dal plasma (PECVD) è un processo che utilizza l'energia di un plasma per depositare un film sottile di alta qualità su un substrato. Il flusso di lavoro inizia introducendo gas precursori in una camera a bassa pressione, dove un campo a radiofrequenza (RF) accende il gas trasformandolo in plasma. Questo plasma energetico scompone le molecole di gas in specie chimiche reattive che poi atterrano sulla superficie del substrato, reagiscono e si accumulano strato dopo strato per formare il film finale.

Il punto cruciale è che il PECVD sostituisce il calore intenso richiesto dai metodi di deposizione tradizionali con l'energia di un plasma. Questo cambiamento fondamentale consente la deposizione di film a temperature significativamente più basse, rendendo possibile il rivestimento di materiali sensibili che altrimenti verrebbero danneggiati dal calore.

Il Principio Fondamentale: Plasma Invece di Calore Intenso

Per comprendere il flusso di lavoro del PECVD, è necessario prima afferrare il problema che risolve. La chiave è la sua relazione con la deposizione chimica da vapore (CVD) tradizionale.

Il Limite della CVD Tradizionale

La CVD tradizionale si basa esclusivamente sull'energia termica. Un substrato viene riscaldato a temperature molto elevate, che forniscono l'energia necessaria per scomporre i gas precursori e guidare le reazioni chimiche che formano il film.

Questa esigenza di calore elevato è un vincolo significativo, poiché può danneggiare substrati sensibili alla temperatura come componenti elettronici o materie plastiche.

Il Vantaggio del PECVD: Energia dal Plasma

Il PECVD aggira la necessità di calore estremo creando un plasma. Il processo utilizza ancora un substrato riscaldato, ma a una temperatura molto più bassa.

Un campo elettrico a RF energizza i gas precursori, strappando elettroni e creando una miscela di ioni, elettroni e specie neutre altamente reattive. Queste particelle energetiche hanno energia sufficiente (tipicamente 1-10 eV) per rompere i legami chimici e guidare le reazioni senza un elevato apporto termico.

Una Ripartizione Passo Passo del Flusso di Lavoro PECVD

Il processo PECVD può essere suddiviso in una serie di passaggi ben definiti, tutti che avvengono all'interno di una camera a vuoto controllata.

Passaggio 1: Preparazione della Camera e Introduzione dei Gas

Innanzitutto, un substrato viene posizionato all'interno della camera di reazione, che viene quindi portata a un ambiente a bassa pressione (tipicamente da 50 mtorr a 5 torr).

Una volta che il vuoto è stabile, vengono introdotti nella camera quantità precisamente controllate di uno o più gas precursori.

Passaggio 2: Generazione del Plasma

Viene attivata una sorgente di alimentazione RF (solitamente tra 100 kHz e 40 MHz). Questo crea un forte campo elettrico all'interno della camera.

Il campo energizza il gas precursore, facendolo scomporre e formare un plasma a scarica luminosa.

Passaggio 3: Creazione di Specie Reattive

All'interno del plasma, le collisioni tra elettroni energetici e molecole di gas creano una zuppa di ioni, radicali e altri gruppi attivi. Questi sono i blocchi costitutivi altamente reattivi per il film.

Passaggio 4: Reazione Superficiale e Nucleazione

Queste specie reattive diffondono attraverso la camera e si adsorbono sulla superficie del substrato riscaldato.

Sulla superficie, subiscono reazioni chimiche per formare il materiale desiderato. Questo processo inizia con la formazione di minuscoli cluster stabili noti come nuclei cristallini.

Passaggio 5: Crescita e Consolidamento del Film

Questi nuclei fungono da semi, crescendo e fondendosi in strutture più grandi simili a isole.

Alla fine, le isole si ricongiungono per formare un film sottile continuo e solido su tutta la superficie del substrato.

Passaggio 6: Rimozione dei Sottoprodotti

Le reazioni chimiche creano anche sottoprodotti indesiderati. Questi composti volatili si staccano dalla superficie e vengono continuamente rimossi dalla camera dal sistema di pompaggio del vuoto.

Caratteristiche e Considerazioni Chiave

L'esclusivo flusso di lavoro del PECVD si traduce in diversi vantaggi e caratteristiche distintive che lo differenziano da altri metodi.

Il Vantaggio Principale: Deposizione a Bassa Temperatura

La capacità di depositare film a basse temperature è la caratteristica distintiva del PECVD. Ciò previene danni termici e riduce la tensione interna causata da una mancata corrispondenza nella dilatazione termica tra il film e il substrato.

Un Altro Vantaggio: Elevata Velocità di Deposizione

Il PECVD può raggiungere velocità di deposizione relativamente elevate, il che è particolarmente vantaggioso per la produzione di film amorfi e microcristallini utilizzati nelle celle solari e nei transistor a film sottile.

Una Variazione Critica: PECVD Remoto

In alcuni casi, il plasma stesso può ancora causare danni a un substrato altamente sensibile. Il metodo PECVD Remoto risolve questo problema.

In questa variante, il plasma viene generato in una camera separata. Solo le specie reattive desiderate vengono estratte e trasportate al substrato, che rimane in una zona priva di plasma, offrendo la massima protezione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il flusso di lavoro del PECVD ti consente di decidere se è lo strumento giusto per la tua applicazione specifica.

- Se la tua attenzione principale è il rivestimento di materiali sensibili alla temperatura: Il PECVD è la scelta ideale, poiché il suo processo a bassa temperatura previene danni a componenti elettronici, polimeri e altri substrati delicati.

- Se la tua attenzione principale è minimizzare la sollecitazione del film: La natura a bassa temperatura del PECVD riduce significativamente la sollecitazione termica che può causare la screpolatura o il distacco dei film.

- Se la tua attenzione principale è ottenere un elevato rendimento per film amorfi: Le elevate velocità di deposizione del PECVD lo rendono una tecnica di produzione efficiente per componenti come i pannelli solari.

- Se la tua attenzione principale è la massima protezione del substrato: Considera il PECVD Remoto per proteggere il tuo materiale da qualsiasi interazione diretta con l'ambiente del plasma.

Sostituendo l'energia del plasma al calore estremo, il PECVD sblocca nuove possibilità per la fabbricazione di materiali avanzati.

Tabella Riassuntiva:

| Passaggio del Flusso di Lavoro PECVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione Camera e Intro Gas | Introdurre gas precursori in una camera a bassa pressione. | Creare un ambiente controllato per la reazione. |

| 2. Generazione Plasma | Attivare un campo RF per accendere un plasma a scarica luminosa. | Fornire energia per scomporre le molecole di gas. |

| 3. Creazione Specie Reattive | Il plasma genera ioni, radicali e gruppi attivi. | Produrre i blocchi costitutivi per il film sottile. |

| 4. Reazione Superficiale e Nucleazione | Le specie reattive si adsorbono e reagiscono sul substrato riscaldato. | Avviare la formazione del film con nuclei cristallini. |

| 5. Crescita e Consolidamento Film | I nuclei crescono e si fondono in un film sottile continuo. | Costruire lo strato finale e uniforme del film strato per strato. |

| 6. Rimozione Sottoprodotti | Il sistema a vuoto rimuove i sottoprodotti di reazione volatili. | Mantenere la purezza del film e la stabilità del processo. |

Pronto a integrare il PECVD nel tuo flusso di lavoro di laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo di alta qualità per la deposizione precisa di film sottili. La nostra esperienza garantisce che otterrai le giuste soluzioni PECVD per rivestire substrati sensibili alla temperatura come componenti elettronici e polimeri, minimizzando lo stress e massimizzando il rendimento. Contattaci oggi per discutere come possiamo supportare le esigenze di fabbricazione di materiali avanzati del tuo laboratorio. Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Quali sono i diversi tipi di sorgenti di plasma? Una guida alle tecnologie DC, RF e a microonde

- Qual è il principio di funzionamento del PECVD? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è la funzione di una valvola di strozzamento durante la deposizione di film sottili di SiOxCyHz? Garantire la stabilità della pressione.

- Qual è la temperatura del nitruro PECVD? Ottimizza le proprietà del tuo film di nitruro di silicio

- Come influisce la pressione dell'aria sul processo PECVD? Bilanciare velocità e integrità strutturale

- Qual è il significato della buona copertura dei gradini conforme fornita dal PECVD? Garantire l'integrità e l'affidabilità del dispositivo

- Quale gas viene utilizzato nella PECVD? Una guida alle miscele di gas precursore, vettore e drogante