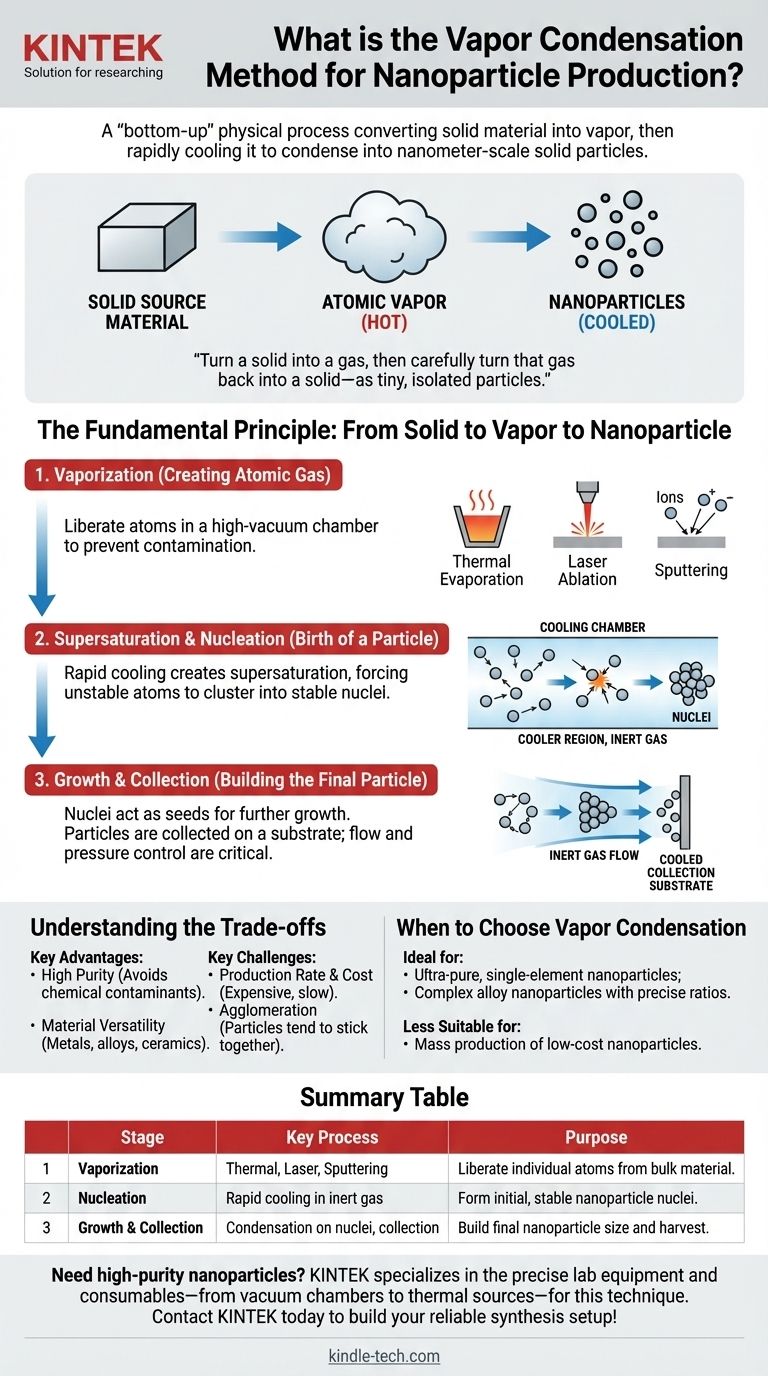

Il metodo di condensazione del vapore è un processo fisico "bottom-up" per la produzione di nanoparticelle. Funziona convertendo prima un materiale solido in un vapore, quindi facendo raffreddare rapidamente gli atomi vaporizzati in un ambiente controllato. Questo raffreddamento costringe gli atomi a raggrupparsi e condensarsi in particelle solide su scala nanometrica.

Il principio fondamentale è semplice: trasformare un solido in un gas, quindi trasformare attentamente quel gas di nuovo in un solido, ma sotto forma di particelle minuscole e isolate. Il successo dipende dal controllo preciso della temperatura e della pressione per determinare quando e come gli atomi si riassemblano.

Il Principio Fondamentale: Da Solido a Vapore a Nanoparticella

L'intero processo può essere suddiviso in tre fasi fisiche critiche. Ogni fase offre un punto di controllo per affinare le caratteristiche finali delle nanoparticelle.

Fase 1: Vaporizzazione (Creazione di un Gas Atomico)

Il primo obiettivo è liberare i singoli atomi dal materiale sorgente di massa, creando un vapore atomico caldo. Questo viene tipicamente fatto all'interno di una camera ad alto vuoto per prevenire la contaminazione.

Le tecniche comuni di vaporizzazione includono:

- Evaporazione Termica: Il materiale viene riscaldato in un crogiolo fino a quando non bolle ed evapora.

- Ablazione Laser: Un impulso laser ad alta potenza colpisce il materiale, vaporizzando istantaneamente una piccola quantità della superficie.

- Sputtering: Come descritto nella Deposizione Fisica da Vapore (PVD), il materiale sorgente (un "bersaglio") viene bombardato con ioni di gas inerte ad alta energia (come l'Argon), che staccano fisicamente gli atomi dalla superficie.

Fase 2: Sovrasaturazione e Nucleazione (La Nascita di una Particella)

Questa è la fase più cruciale. Il vapore atomico caldo viene diretto in una regione più fredda, tipicamente riempita con un gas inerte a bassa pressione (es. elio o argon).

Il rapido raffreddamento crea uno stato di sovrasaturazione. Ciò significa che la concentrazione locale di atomi di vapore è molto più alta di quella che il gas freddo può normalmente contenere, rendendo il sistema instabile. Per riacquistare stabilità, gli atomi iniziano a collidere e ad attaccarsi, formando i cluster iniziali e stabili noti come nuclei. Questa è la nascita delle nanoparticelle.

Fase 3: Crescita e Raccolta (Costruzione della Particella Finale)

Una volta formati i nuclei, essi agiscono come semi per un'ulteriore crescita. Altri atomi dalla fase vapore si condensano su questi nuclei, facendo aumentare le dimensioni delle particelle.

Le nanoparticelle vengono quindi trasportate dal delicato flusso del gas inerte su una superficie di raccolta. Questa è spesso un substrato raffreddato o un filtro dove possono essere raccolte. Il controllo della pressione e della portata del gas è fondamentale qui per evitare che le particelle crescano troppo o si aggreghino eccessivamente.

Comprendere i Compromessi

Come qualsiasi tecnica di fabbricazione, il metodo di condensazione del vapore presenta vantaggi e sfide distinti che lo rendono adatto per applicazioni specifiche.

Vantaggio Chiave: Alta Purezza

Poiché il processo avviene in un ambiente altamente controllato sotto vuoto o in gas inerte, le nanoparticelle risultanti possono essere eccezionalmente pure. Questo metodo evita i precursori chimici e i solventi utilizzati nella sintesi chimica umida, eliminando una fonte importante di contaminazione.

Vantaggio Chiave: Versatilità dei Materiali

Questo metodo fisico è efficace per un'ampia gamma di materiali che possono essere vaporizzati. È particolarmente adatto per la produzione di nanoparticelle da metalli puri, leghe e alcuni ossidi ceramici.

Sfida Chiave: Velocità di Produzione e Costo

La condensazione del vapore richiede tipicamente sofisticate apparecchiature ad alto vuoto, costose da acquisire e gestire. Il processo può essere lento e ad alta intensità energetica, rendendolo meno economico per la produzione su larga scala rispetto ai metodi chimici.

Sfida Chiave: Agglomerazione

Le nanoparticelle hanno un'energia superficiale estremamente elevata, il che conferisce loro una potente tendenza naturale ad attaccarsi, o ad agglomerarsi. Prevenire ciò durante le fasi di raccolta e manipolazione è una sfida ingegneristica significativa che può influire sull'usabilità del prodotto finale.

Quando Scegliere il Metodo di Condensazione del Vapore

Decidere se questo metodo è giusto per il tuo obiettivo dipende interamente dalla purezza richiesta, dal tipo di materiale e dalla scala di produzione.

- Se il tuo obiettivo principale è creare nanoparticelle ultra-pure, monoelemento per la ricerca o l'elettronica ad alte prestazioni: La condensazione del vapore è una scelta eccellente grazie al suo processo pulito e privo di contaminanti.

- Se il tuo obiettivo principale è fabbricare nanoparticelle di lega complesse con rapporti elementari precisi: Questo metodo offre un controllo superiore, poiché più materiali sorgente possono essere vaporizzati simultaneamente per creare nano-leghe omogenee.

- Se il tuo obiettivo principale è la produzione di massa di nanoparticelle a basso costo (ad esempio, per pigmenti o compositi sfusi): Questo metodo è probabilmente inadatto a causa dei suoi tassi di produzione inferiori e dei costi operativi più elevati.

La padronanza di questa tecnica deriva dalla comprensione che si sta fondamentalmente controllando la transizione della materia da uno stato solido a uno gassoso e viceversa.

Tabella Riepilogativa:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1. Vaporizzazione | Evaporazione Termica, Ablazione Laser, Sputtering | Liberare singoli atomi dal materiale di massa. |

| 2. Nucleazione | Raffreddamento rapido in gas inerte | Formare nuclei iniziali e stabili di nanoparticelle. |

| 3. Crescita e Raccolta | Condensazione sui nuclei, raccolta sul substrato | Costruire la dimensione finale delle nanoparticelle e raccogliere le particelle. |

Hai bisogno di nanoparticelle ad alta purezza per la tua ricerca o per materiali avanzati? Il metodo di condensazione del vapore è ideale per applicazioni in cui la purezza del materiale è fondamentale. KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo, dalle camere a vuoto alle sorgenti termiche, necessari per padroneggiare questa tecnica. Lascia che i nostri esperti ti aiutino a costruire una configurazione affidabile per la sintesi di nanoparticelle. Contatta KINTEK oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di forni a tubo diviso multistadio per il riscaldamento dei reattori di pirolisi del metano? Aumenta l'efficienza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di SPAN? Ottimizza oggi la tua ricerca sulle batterie Li-S

- Come fa un forno tubolare diviso ad alta temperatura a tre zone a garantire l'accuratezza dei dati negli esperimenti di creep? Ottenere precisione termica

- Come influisce un forno tubolare a temperatura controllata sulle prestazioni degli adsorbenti di biochar? Ottimizzare la struttura dei pori

- Come fanno i forni tubolari o rotativi ad alta temperatura a facilitare la rigenerazione del carbone attivo esausto?