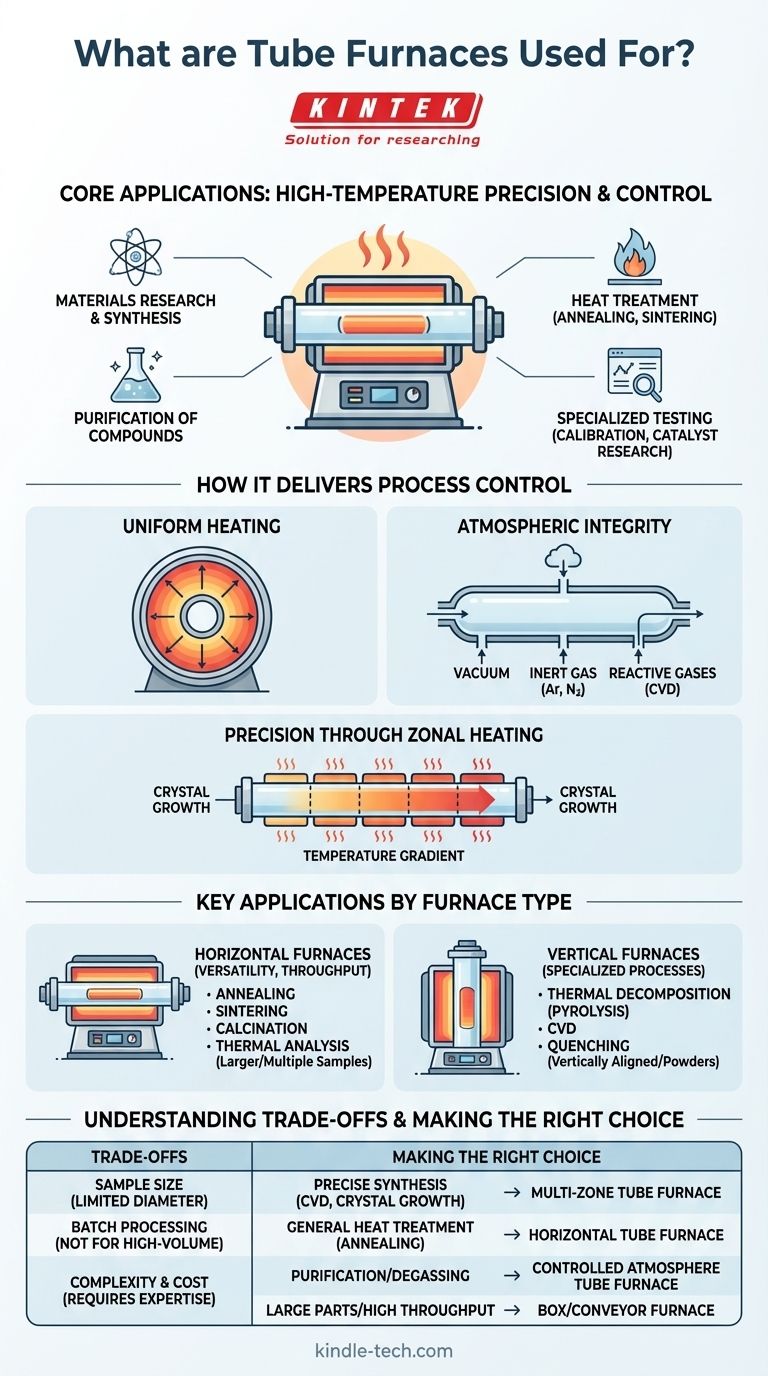

In sostanza, un forno a tubo viene utilizzato per un'ampia gamma di processi termici ad alta temperatura che richiedono precisione eccezionale e controllo dell'atmosfera. Le applicazioni spaziano dalla ricerca e produzione di materiali, inclusa la sintesi di nuovi materiali, il trattamento termico come ricottura e sinterizzazione, la purificazione di composti e test specializzati come la calibrazione di termocoppie o la ricerca sui catalizzatori.

Il motivo principale per utilizzare un forno a tubo non è semplicemente raggiungere alte temperature, ma farlo con un'uniformità eccezionale all'interno di un'atmosfera strettamente controllata. Questo controllo sull'ambiente di processo è ciò che lo rende indispensabile per applicazioni sensibili e avanzate.

Come un forno a tubo garantisce il controllo del processo

Il valore di un forno a tubo deriva dal suo design unico, che facilita un livello di controllo che i forni a scatola o i forni standard non possono eguagliare. Questo controllo è incentrato su due principi chiave: uniformità della temperatura e integrità atmosferica.

Il principio del riscaldamento uniforme

Un forno a tubo utilizza una camera cilindrica, tipicamente realizzata in ceramica o quarzo, circondata da elementi riscaldanti. Questa configurazione assicura che il calore si irradi uniformemente verso il centro del tubo da tutte le direzioni.

Questo design si traduce in una zona calda altamente uniforme, fondamentale per i processi in cui ogni parte del campione deve sperimentare esattamente la stessa temperatura. Consente inoltre cicli rapidi di riscaldamento e raffreddamento, migliorando l'efficienza negli ambienti di laboratorio e di produzione.

Il ruolo critico del controllo dell'atmosfera

La caratteristica distintiva di un forno a tubo è il suo tubo sigillato. Questo contenimento consente di dettare completamente l'ambiente gassoso circostante il campione.

È possibile creare un vuoto per rimuovere gas reattivi, introdurre un flusso di gas inerte (come argon o azoto) per prevenire l'ossidazione, o utilizzare specifici gas reattivi per processi come la deposizione chimica da fase vapore (CVD). Questo controllo dell'atmosfera è imprescindibile per purificare materiali, far crescere cristalli o sintetizzare rivestimenti avanzati.

Precisione attraverso il riscaldamento zonale

I forni a tubo più avanzati sono configurati con zone di riscaldamento multiple e controllate indipendentemente lungo la lunghezza del tubo.

Questo riscaldamento zonale consente di creare gradienti di temperatura precisi, essenziali per lavori specialistici come la crescita di cristalli o alcuni tipi di reazioni di trasporto chimico.

Applicazioni chiave per tipo di forno

Sebbene tutti i forni a tubo condividano gli stessi principi di base, il loro orientamento — orizzontale o verticale — li rende più adatti a compiti diversi.

Forni orizzontali: per versatilità e produttività

I forni orizzontali sono il tipo più comune. Il loro orientamento facilita il carico e lo scarico dei campioni, rendendoli adatti per il trattamento termico generico.

Sono ampiamente utilizzati per processi come ricottura, sinterizzazione, calcinazione e analisi termica. Spesso possono gestire campioni più grandi o multipli e, in alcuni casi, possono essere adattati per l'elaborazione continua.

Forni verticali: per processi specializzati

I forni verticali sono utilizzati quando la gravità può aiutare il processo o quando i campioni devono evitare di toccare le pareti del tubo.

Eccellono in applicazioni come la decomposizione termica (pirolisi), la CVD e il rilascio di un campione in un serbatoio di tempra dopo il riscaldamento. Sono particolarmente efficaci per esperimenti su campioni o polveri allineati verticalmente che necessitano di un riscaldamento uniforme senza essere sparsi.

Comprendere i compromessi e i limiti

Sebbene potenti, un forno a tubo non è la soluzione universale per tutte le applicazioni di riscaldamento. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Dimensioni e geometria del campione

Il limite più ovvio è il diametro del tubo di processo. I forni a tubo sono intrinsecamente progettati per campioni più piccoli che possono stare all'interno di questo spazio ristretto, rendendoli inadatti per parti grandi e ingombranti.

Natura del processo batch

La maggior parte delle applicazioni dei forni a tubo sono processi batch, in cui un campione o un piccolo gruppo di campioni viene lavorato alla volta. Sebbene esistano alcuni sistemi continui, di solito non sono progettati per la produzione ad alto volume come lo è un forno a nastro trasportatore.

Complessità e costo maggiori

Le caratteristiche che garantiscono la precisione — sistemi di miscelazione dei gas, pompe per vuoto, controllori multi-zona — aggiungono complessità e costi significativi rispetto a un semplice forno a scatola. Queste caratteristiche richiedono maggiore competenza da parte dell'utente per essere utilizzate in modo sicuro ed efficace.

Fare la scelta giusta per il tuo obiettivo

La selezione dello strumento di lavorazione termica corretto dipende interamente dai requisiti della tua applicazione specifica.

- Se il tuo obiettivo principale è la sintesi precisa di materiali (come CVD o crescita di cristalli): Un forno a tubo multi-zona con controllo avanzato dell'atmosfera è lo strumento corretto e necessario.

- Se il tuo obiettivo principale è il trattamento termico generale (come ricottura o tempra): Un forno a tubo orizzontale offre un equilibrio ideale tra uniformità termica e flessibilità operativa.

- Se il tuo obiettivo principale è purificare materiali o degasare campioni: La capacità di un forno a tubo di operare in un'atmosfera inerte controllata o sottovuoto è il suo vantaggio distintivo.

- Se il tuo obiettivo principale è lavorare pezzi grandi o ottenere un alto rendimento: Un forno a scatola o un forno a nastro trasportatore è probabilmente una scelta più adatta ed economicamente vantaggiosa.

In definitiva, scegliere un forno a tubo è una decisione per dare priorità al controllo assoluto sull'ambiente di processo.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Applicazione chiave |

|---|---|---|

| Camera di riscaldamento cilindrica | Zona calda uniforme per risultati coerenti | Ricottura, Sinterizzazione |

| Design del tubo sigillato | Atmosfera controllata (vuoto, gas inerte) | Purificazione, CVD |

| Riscaldamento multi-zona | Gradienti di temperatura precisi | Crescita di cristalli, Ricerca |

| Orientamento orizzontale/verticale | Flessibilità per diversi tipi di campioni | Trattamento termico generale, Pirolisi |

Pronto a migliorare le capacità del tuo laboratorio con una lavorazione termica precisa?

KINTEK è specializzata in forni a tubo ad alte prestazioni progettati per le tue specifiche esigenze di laboratorio. Sia che tu stia sintetizzando nuovi materiali, conducendo trattamenti termici o richiedendo un controllo avanzato dell'atmosfera, le nostre attrezzature offrono l'accuratezza e l'affidabilità che richiedi.

Contatta oggi i nostri esperti per discutere come un forno a tubo KINTEK può ottimizzare i tuoi processi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di tubi di quarzo sigillati sottovuoto? Garantire la sintesi di materiali per batterie di elevata purezza

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Quale processo viene controllato da un forno tubolare durante il pretrattamento RP/C? Ottimizza la sintesi del tuo materiale anodico

- Quali sono le funzioni della sigillatura sottovuoto delle materie prime in un tubo di quarzo durante la sintesi di elettroliti solfuri?

- Qual è la differenza tra tubo al quarzo e tubo di vetro? Scegliere il materiale giusto per condizioni estreme

- Quali capacità specifiche devono possedere i forni tubolari o i forni a muffola da laboratorio? Precisione per calore da 300 K a 600 K

- Come i forni industriali a scatola o a tubo ottimizzano le proprietà dei materiali? Padroneggiare il trattamento termico delle leghe di zirconio

- Quali sono i due tipi di conversione della biomassa? Sfruttare il calore o la biologia per l'energia rinnovabile