Il rivestimento a sputtering è una tecnologia fondamentale utilizzata per applicare film di materiale ultra-sottili e ad alte prestazioni su una superficie. È un processo critico nella produzione avanzata, che consente la creazione di componenti per settori che vanno dalla microelettronica e i pannelli solari al vetro architettonico e l'aerospaziale.

Lo scopo principale del rivestimento a sputtering non è solo applicare uno strato, ma farlo con eccezionale uniformità e durabilità. Lo ottiene utilizzando un processo fisico — il bombardamento ionico in vuoto — per creare un film denso e coerente difficile da replicare con altri metodi.

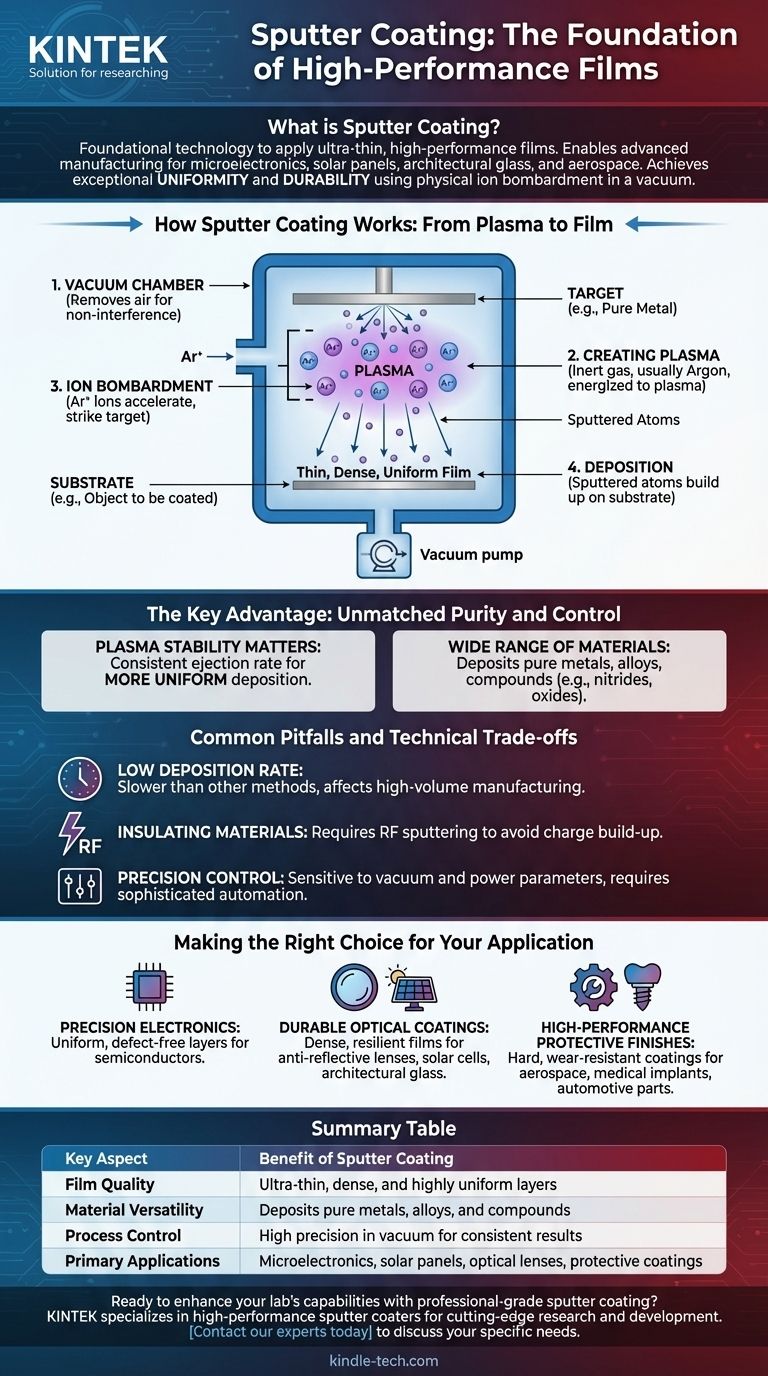

Come funziona il rivestimento a sputtering: dal plasma al film

Il rivestimento a sputtering è un metodo di deposizione fisica da vapore (PVD). Il processo sposta fisicamente gli atomi da un materiale sorgente e li deposita sull'oggetto desiderato, tutto all'interno di un ambiente altamente controllato.

Il ruolo della camera a vuoto

L'intero processo si svolge all'interno di una camera a vuoto. Questo è fondamentale perché rimuove l'aria e altre particelle, assicurando che gli atomi di materiale espulsi possano viaggiare verso la superficie bersaglio senza interferenze o contaminazioni.

Creazione del plasma

Una piccola quantità di gas inerte, tipicamente argon, viene introdotta nella camera. Viene applicato un campo elettrico, che energizza il gas e lo trasforma in un plasma, uno stato ionizzato della materia spesso visibile come scarica a bagliore.

Bombardamento ionico del bersaglio

Questo plasma contiene ioni di argon caricati positivamente. Questi ioni vengono accelerati dal campo elettrico e diretti con grande forza verso il materiale sorgente, noto come bersaglio (target).

Quando questi ioni ad alta energia colpiscono il bersaglio, espellono fisicamente, o "sputterano", particelle e atomi microscopici dalla superficie del bersaglio.

Deposizione sul substrato

Questi atomi sputterati viaggiano attraverso il vuoto e si depositano sull'oggetto da rivestire, chiamato substrato. Si accumulano gradualmente sul substrato, formando un film molto sottile, denso e altamente uniforme.

Il vantaggio chiave: purezza e controllo senza pari

Il motivo per cui il rivestimento a sputtering è così ampiamente adottato è la sua capacità di produrre film di qualità superiore. Ciò deriva direttamente dalla fisica del processo.

Perché la stabilità del plasma è importante

La natura stabile e controllata del plasma assicura che gli atomi vengano espulsi dal bersaglio a una velocità ed energia costanti. Ciò si traduce direttamente in una deposizione più uniforme e omogenea su tutta la superficie del substrato.

Una vasta gamma di materiali

Il processo di sputtering è straordinariamente versatile. Può essere utilizzato per depositare film di metalli puri, leghe e composti come titanio, cromo, nitruri di zirconio e vari ossidi.

Errori comuni e compromessi tecnici

Sebbene potente, il rivestimento a sputtering non è privo di sfide. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

La sfida della velocità di deposizione

I metodi di sputtering DC tradizionali possono avere una velocità di deposizione relativamente bassa. Ciò significa che il processo può essere più lento rispetto ad altre tecniche di rivestimento, un fattore importante nella produzione ad alto volume.

Difficoltà con i materiali isolanti

Il semplice sputtering a diodo DC funziona bene per i materiali conduttivi. Tuttavia, non può effettuare lo sputtering efficace di materiali isolanti perché si accumula una carica sulla superficie del bersaglio, respingendo gli ioni. Sono necessarie tecniche più complesse come lo sputtering RF per gli isolanti.

La necessità di un controllo preciso

Il processo è altamente sensibile a parametri come la pressione del vuoto e i livelli di potenza. Ottenere risultati coerenti richiede spesso un'automazione sofisticata, poiché il controllo manuale può essere meno affidabile.

Fare la scelta giusta per la tua applicazione

La scelta di un processo di rivestimento dipende interamente dal tuo obiettivo finale. Lo sputtering eccelle dove la qualità e le prestazioni del film sono irrinunciabili.

- Se la tua priorità sono l'elettronica di precisione: Il rivestimento a sputtering fornisce gli strati conduttivi e isolanti uniformi e privi di difetti essenziali per la fabbricazione dei semiconduttori moderni.

- Se la tua priorità sono i rivestimenti ottici durevoli: Il processo crea i film densi e resistenti necessari per lenti antiriflesso, celle solari e vetro architettonico a bassa emissività.

- Se la tua priorità sono le finiture protettive ad alte prestazioni: Lo sputtering applica rivestimenti duri e resistenti all'usura ai componenti aerospaziali, agli impianti medici e alle parti automobilistiche con eccezionale coerenza.

In definitiva, il rivestimento a sputtering è la scelta definitiva quando le prestazioni e l'affidabilità di un film superficiale sono importanti quanto il prodotto stesso.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio del rivestimento a sputtering |

|---|---|

| Qualità del film | Strati ultra-sottili, densi e altamente uniformi |

| Versatilità dei materiali | Deposita metalli puri, leghe e composti (es. nitruri, ossidi) |

| Controllo del processo | Alta precisione in ambiente sottovuoto per risultati coerenti |

| Applicazioni principali | Microelettronica, pannelli solari, lenti ottiche, rivestimenti protettivi |

Pronto a migliorare le capacità del tuo laboratorio con rivestimenti a sputtering di livello professionale?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi gli sputter coaters, per aiutarti a ottenere i film sottili precisi e durevoli richiesti per la ricerca e lo sviluppo all'avanguardia in microelettronica, ottica e scienza dei materiali. Le nostre soluzioni sono progettate per affidabilità e risultati superiori.

Contatta oggi i nostri esperti per discutere come i nostri sistemi di rivestimento a sputtering possono soddisfare le esigenze specifiche della tua applicazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni