Nella sua essenza, un forno rotante è un forno industriale specializzato utilizzato per la lavorazione continua ad alta temperatura di solidi. La sua funzione principale è quella di riscaldare i materiali a temperature estreme mentre li fa rotolare costantemente, assicurando che ogni particella sia trattata in modo uniforme. Questo lo rende essenziale per processi come la sinterizzazione ad alta temperatura, le reazioni chimiche e la creazione di componenti ottici altamente specializzati.

La caratteristica distintiva di un forno rotante non è solo la sua capacità di generare calore, ma il suo uso della rotazione. Questo movimento costante è la chiave per ottenere un'uniformità di processo ineguagliabile, assicurando che ogni parte del materiale sia ugualmente esposta al calore e ai gas reattivi.

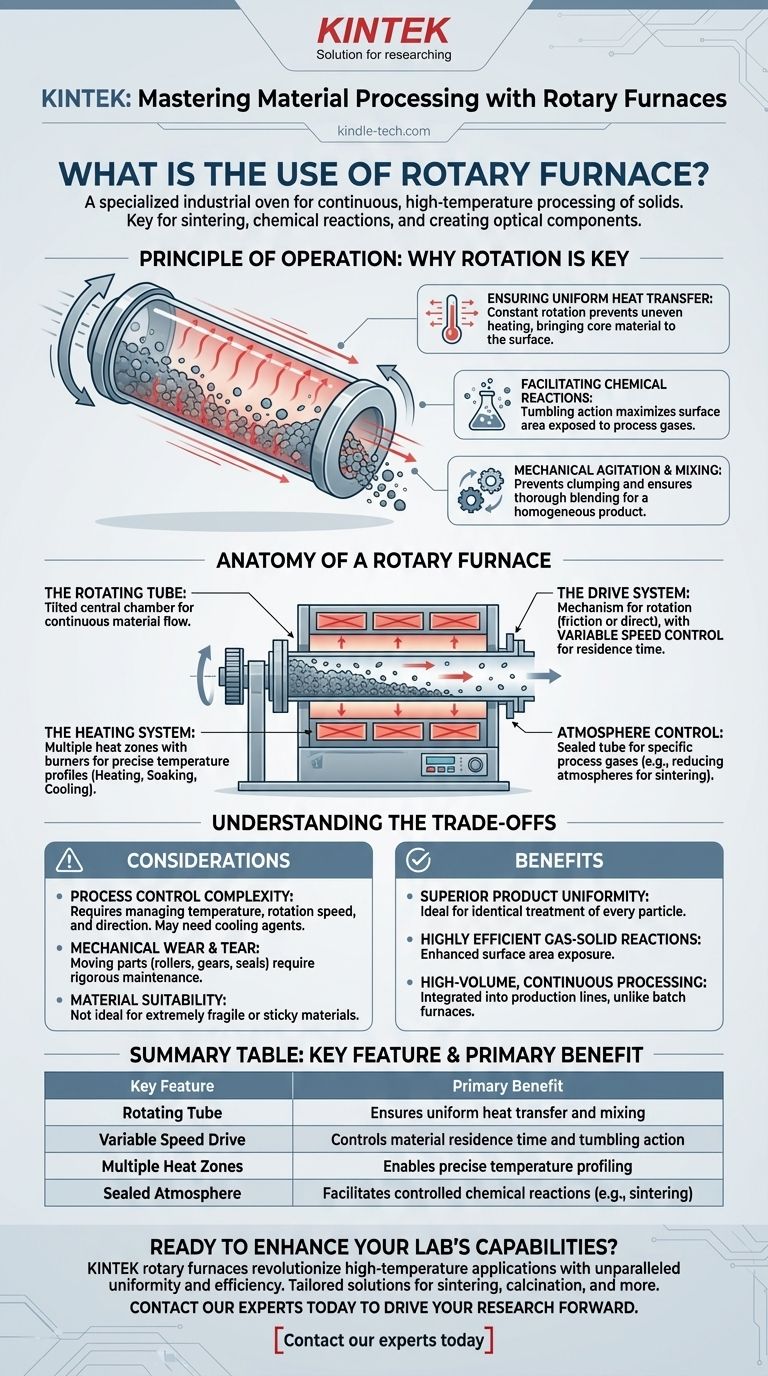

Il Principio di Funzionamento: Perché la Rotazione è Fondamentale

L'efficacia di un forno rotante deriva direttamente dal suo design cilindrico e rotante. A differenza di un forno statico dove il materiale rimane immobile, l'azione di rotolamento è fondamentale per il processo.

Garantire un Trasferimento di Calore Uniforme

In un ambiente statico, il materiale all'esterno di un mucchio si riscalda molto più velocemente del materiale al centro. La rotazione costante di un forno rotante elimina questo problema portando continuamente materiale più freddo dal nucleo alla superficie, garantendo una distribuzione del calore eccezionalmente uniforme.

Facilitare le Reazioni Chimiche

Molti processi industriali richiedono che un materiale solido reagisca con un gas. Il forno può essere evacuato e riempito con un'atmosfera specifica, come un gas riducente. L'azione di rotolamento massimizza la superficie del materiale esposta al gas, aumentando drasticamente la velocità e la completezza della reazione chimica.

Agitazione Meccanica e Miscelazione

La rotazione funge da potente miscelatore meccanico. Impedisce ai materiali di agglomerarsi o fondersi in modo non uniforme e assicura che i diversi componenti di una miscela siano accuratamente miscelati durante il processo di riscaldamento, ottenendo un prodotto finale omogeneo.

Anatomia di un Forno Rotante

Un forno rotante è un sistema di parti interconnesse, ognuna delle quali svolge un ruolo critico nel controllo del processo termico.

Il Tubo Rotante

Questa è la camera centrale dove il materiale viene lavorato. È inclinato con una leggera angolazione per consentire al materiale di muoversi gradualmente dall'estremità di ingresso a quella di uscita in un flusso continuo.

Il Sistema di Azionamento

La rotazione è gestita da un robusto meccanismo di azionamento. Questo può essere un azionamento a frizione dove le ruote fanno girare il tubo, o un pignone e cremagliera o un azionamento a catena più diretto per carichi più pesanti. Un azionamento a velocità variabile è cruciale per regolare la velocità di rotazione, che influisce direttamente su quanto tempo il materiale rimane nel forno e su come si muove.

Il Sistema di Riscaldamento

Il calore viene tipicamente applicato tramite bruciatori o ugelli che possono sparare combustibile direttamente nel tubo o riscaldare il tubo esternamente. Questi sistemi sono spesso divisi in zone di calore multiple lungo la lunghezza del forno, consentendo di programmare un profilo di temperatura preciso — riscaldando, mantenendo e raffreddando il materiale mentre si muove attraverso di esso.

Controllo dell'Atmosfera

Per applicazioni avanzate come la sinterizzazione, la capacità di controllare l'atmosfera interna è vitale. Il tubo del forno può essere sigillato, evacuato dall'aria e quindi riempito con un gas di processo specifico, creando l'ambiente chimico ideale per la reazione.

Comprendere i Compromessi

Sebbene potente, il design del forno rotante comporta considerazioni specifiche che sono importanti per qualsiasi valutazione tecnica.

Complessità del Controllo di Processo

La temperatura non è l'unica variabile. Gli operatori devono anche gestire la velocità di rotazione e la direzione per controllare il processo. In alcune applicazioni, agenti di raffreddamento come cenere fredda o altri materiali inerti possono essere aggiunti per ridurre rapidamente la temperatura se supera il limite, aggiungendo un ulteriore livello di controllo.

Usura Meccanica

Poiché il forno ha molte parti in movimento — inclusi rulli, ingranaggi di trasmissione e guarnizioni — è soggetto a maggiore usura meccanica rispetto a un forno statico. Ciò richiede un rigoroso programma di manutenzione per garantire l'affidabilità e prevenire costosi tempi di inattività.

Idoneità del Materiale

L'azione di rotolamento non è adatta a tutti i materiali. Componenti estremamente fragili potrebbero essere danneggiati dal movimento costante, mentre materiali molto appiccicosi o viscosi potrebbero non fluire correttamente attraverso il tubo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno rotante è una decisione guidata dalle esigenze specifiche del tuo processo termico.

- Se il tuo obiettivo primario è l'uniformità del prodotto: Un forno rotante è la scelta superiore per garantire che ogni particella riceva un trattamento termico e chimico identico.

- Se il tuo obiettivo primario sono le reazioni gas-solido: L'esposizione superficiale migliorata grazie al rotolamento rende un forno rotante altamente efficiente per processi come la riduzione del minerale o la calcinazione.

- Se il tuo obiettivo primario è la lavorazione continua ad alto volume: Il design intrinseco di un forno rotante è ideale per l'integrazione in una linea di produzione continua, a differenza dei forni statici basati su lotti.

Comprendendo questi principi fondamentali, puoi determinare se le capacità uniche di un forno rotante si allineano con i tuoi esigenti obiettivi di lavorazione dei materiali.

Tabella Riepilogativa:

| Caratteristica Chiave | Beneficio Primario |

|---|---|

| Tubo Rotante | Garantisce un trasferimento di calore e una miscelazione uniformi |

| Azionamento a Velocità Variabile | Controlla il tempo di residenza del materiale e l'azione di rotolamento |

| Zone di Calore Multiple | Consente una profilazione precisa della temperatura |

| Atmosfera Sigillata | Facilita reazioni chimiche controllate (es. sinterizzazione) |

Pronto a migliorare le capacità di lavorazione dei materiali del tuo laboratorio?

Un forno rotante KINTEK può rivoluzionare le tue applicazioni ad alta temperatura, garantendo un'uniformità e un'efficienza senza precedenti per sinterizzazione, calcinazione e reazioni chimiche. La nostra esperienza nelle attrezzature da laboratorio significa che forniamo soluzioni su misura per le tue esigenze specifiche, aiutandoti a ottenere risultati coerenti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come un forno rotante KINTEK può integrarsi nel tuo flusso di lavoro e far progredire la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i vantaggi e gli svantaggi dell'incenerimento a forno rotante? Una guida alla distruzione dei rifiuti ad alta temperatura

- Qual è il metodo di pirolisi per la produzione di biochar? Una guida per massimizzare la resa di carbone ricco di carbonio

- A cosa serve un forno rotante? Ottieni un'uniformità e un controllo del processo senza pari

- Qual è la capacità di un forno rotante? Scegli tra lavorazione a lotti o continua

- Cosa rilascia la pirolisi del legno? Svelando Biochar, Bio-olio e Syngas

- Quali sono i sottoprodotti della pirolisi del legno? Controlla la tua produzione di biochar, bio-olio o syngas

- Qual è un esempio di reazione di pirolisi? Scopri il processo di trasformazione del legno in carbone vegetale

- Qual è l'uso di un forno rotativo? Ottenere un riscaldamento e una miscelazione uniformi per risultati superiori