In sostanza, la deposizione magnetron sputtering è un cavallo di battaglia industriale per la creazione di film sottili ad alte prestazioni. È una tecnica di deposizione fisica da vapore (PVD) utilizzata per rivestire un'ampia gamma di materiali, o substrati, con un sottile strato di un altro materiale. Questi rivestimenti vengono applicati per alterare le proprietà del substrato, consentendo applicazioni che vanno dai microchip e pannelli solari agli utensili resistenti all'usura e agli impianti medici.

Il vero valore della deposizione magnetron sputtering non risiede solo nell'ampia gamma di rivestimenti che può produrre, ma nella sua capacità di farlo con un controllo eccezionale. Consente la creazione di film estremamente densi, altamente uniformi e fortemente legati alla superficie, rendendolo il metodo preferito quando la qualità e le prestazioni del rivestimento sono critiche.

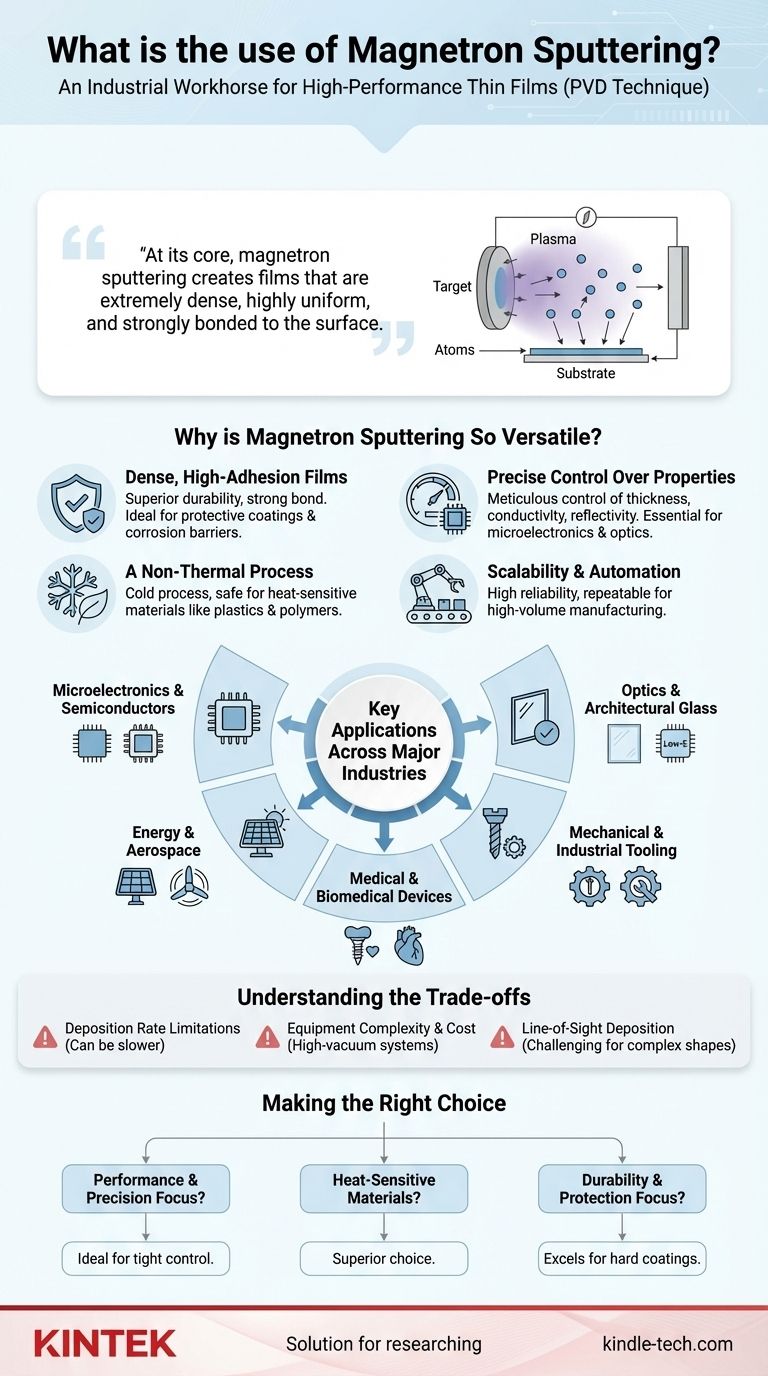

La base: perché la deposizione magnetron sputtering è così versatile?

L'adozione diffusa della deposizione magnetron sputtering è dovuta ad alcune capacità fondamentali che la rendono particolarmente adatta per applicazioni industriali esigenti. Offre un livello di precisione e qualità che altri metodi spesso non possono eguagliare su larga scala.

Creazione di film densi e ad alta adesione

Uno dei vantaggi più significativi dello sputtering è l'elevata energia cinetica degli atomi depositati. Questa energia si traduce in film incredibilmente densi e che aderiscono fortemente al substrato.

Ciò lo rende ideale per applicazioni protettive, come la creazione di barriere al vapore o strati resistenti alla corrosione che devono resistere ad ambienti difficili.

Controllo preciso sulle proprietà del film

La deposizione magnetron sputtering consente un controllo meticoloso sullo spessore, la composizione e la struttura di un film. Questa precisione è essenziale per regolare le caratteristiche funzionali di un materiale.

Gli ingegneri possono mettere a punto la conduttività elettrica, la riflettività o la trasparenza ottica e persino le proprietà magnetiche di un rivestimento. Questo è il motivo per cui è fondamentale per la produzione di film semi-trasparenti su vetri architettonici e strati conduttivi nei circuiti integrati.

Un processo di rivestimento non termico

A differenza di alcuni metodi di deposizione che si basano su alte temperature per evaporare il materiale, la deposizione magnetron sputtering è un processo non termico, o "freddo".

Questo è un vantaggio cruciale per il rivestimento di materiali sensibili al calore come plastiche, polimeri e componenti elettronici delicati che verrebbero danneggiati o distrutti da tecniche ad alta temperatura.

Scalabilità e automazione

Il processo è altamente affidabile e ripetibile, rendendolo perfetto per la produzione ad alto volume dove la coerenza è fondamentale.

I sistemi di deposizione magnetron sputtering sono ben adatti all'automazione, motivo per cui sono un pilastro di industrie come la produzione di semiconduttori e dischi rigidi che richiedono un'elevata produttività e difetti minimi.

Applicazioni chiave in tutti i principali settori industriali

La combinazione di controllo, qualità e versatilità ha reso la deposizione magnetron sputtering indispensabile in numerosi campi ad alta tecnologia.

Microelettronica e semiconduttori

Questo è un caso d'uso primario. Lo sputtering viene utilizzato per depositare gli strati metallici e isolanti sottili che formano l'intricata circuiteria all'interno di microchip, processori di computer e dispositivi di memoria. Viene anche utilizzato nella produzione di display a schermo piatto.

Ottica e vetro architettonico

La tecnologia viene utilizzata per applicare rivestimenti multistrato al vetro che possono riflettere la radiazione infrarossa (calore) pur consentendo il passaggio della luce visibile. Questa è la base per il vetro a bassa emissività (Low-E) utilizzato negli edifici a risparmio energetico. Viene anche utilizzato per rivestimenti antiriflesso e finiture decorative.

Utensili meccanici e industriali

Per l'industria meccanica, lo sputtering crea rivestimenti super-duri, resistenti all'usura e a basso attrito su utensili da taglio, punte e componenti industriali. Questi rivestimenti prolungano drasticamente la vita e migliorano le prestazioni degli utensili.

Dispositivi medici e biomedici

La biocompatibilità e la durabilità dei film sputtered sono fondamentali in medicina. Le applicazioni includono la creazione di rivestimenti anti-rigetto su impianti, strati conduttivi su dispositivi per angioplastica e superfici durevoli per impianti dentali.

Energia e aerospaziale

Nel settore energetico, la deposizione magnetron sputtering viene utilizzata per depositare gli strati funzionali nelle celle solari. Nel settore aerospaziale, fornisce rivestimenti protettivi per componenti come le pale delle turbine a gas e viene utilizzata per depositare film leggeri e funzionali su leghe di magnesio.

Comprendere i compromessi

Sebbene potente, la deposizione magnetron sputtering non è la soluzione universale per ogni esigenza di rivestimento. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Limitazioni del tasso di deposizione

Rispetto a metodi più semplici come l'evaporazione termica, la deposizione magnetron sputtering può essere un processo più lento. Per applicazioni in cui è necessario un rivestimento spesso rapidamente e la precisione è meno critica, altri metodi potrebbero essere più convenienti.

Complessità e costo dell'attrezzatura

I sistemi di sputtering coinvolgono camere ad alto vuoto, magneti potenti e alimentatori sofisticati. Ciò rappresenta un investimento di capitale significativo e richiede conoscenze specialistiche per funzionare e mantenere in modo efficace.

Deposizione in linea di vista

Lo sputtering è un processo "in linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente (bersaglio) al substrato. Ciò può rendere difficile rivestire uniformemente forme complesse e tridimensionali senza sistemi avanzati di rotazione e manipolazione del substrato.

Fare la scelta giusta per il tuo obiettivo

Decidere se la deposizione magnetron sputtering è l'approccio corretto dipende interamente dai requisiti specifici del tuo prodotto finale.

- Se il tuo obiettivo principale è la performance e la precisione: La deposizione magnetron sputtering è ideale per creare film densi e uniformi dove proprietà come la conduttività elettrica o la trasparenza ottica devono essere strettamente controllate.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: La sua natura non termica lo rende una scelta superiore per depositare film di alta qualità su plastiche, polimeri e altri componenti delicati.

- Se il tuo obiettivo principale è la durabilità e la protezione: La tecnologia eccelle nella produzione di rivestimenti duri, resistenti all'usura e alla corrosione che formano un legame eccezionalmente forte con il substrato.

In definitiva, la deposizione magnetron sputtering è il processo industriale di riferimento quando le prestazioni, la qualità e la precisione di un film sottile sono non negoziabili.

Tabella riassuntiva:

| Vantaggio chiave | Beneficio primario | Applicazione ideale |

|---|---|---|

| Film densi e ad alta adesione | Durabilità superiore e forte legame con il substrato | Rivestimenti protettivi, barriere anticorrosione |

| Controllo preciso | Proprietà elettriche, ottiche e magnetiche regolabili | Microelettronica, vetro architettonico |

| Processo non termico | Sicuro per materiali sensibili al calore (plastiche, polimeri) | Dispositivi medici, elettronica delicata |

| Scalabilità e automazione | Produzione ad alto volume e coerente | Produzione di semiconduttori, dischi rigidi |

Pronto a elevare il tuo prodotto con film sottili ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione magnetron sputtering, al servizio di industrie che vanno dalla microelettronica ai dispositivi medici. Le nostre soluzioni offrono la precisione, la durabilità e la scalabilità che il tuo laboratorio richiede. Contattaci oggi per discutere come possiamo supportare le tue esigenze di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura