In sostanza, un forno a muffola è un forno ad alta temperatura utilizzato per uno scopo analitico specifico: bruciare completamente il materiale organico da un campione. Questo processo lascia solo il residuo inorganico, non combustibile, noto come cenere, che può quindi essere raccolto, pesato e analizzato.

L'uso fondamentale di un forno a muffola non è semplicemente bruciare un campione, ma eseguire una separazione precisa. È una tecnica critica di preparazione del campione che isola il contenuto inorganico di un materiale per l'analisi quantitativa, essenziale per il controllo qualità e la scienza dei materiali.

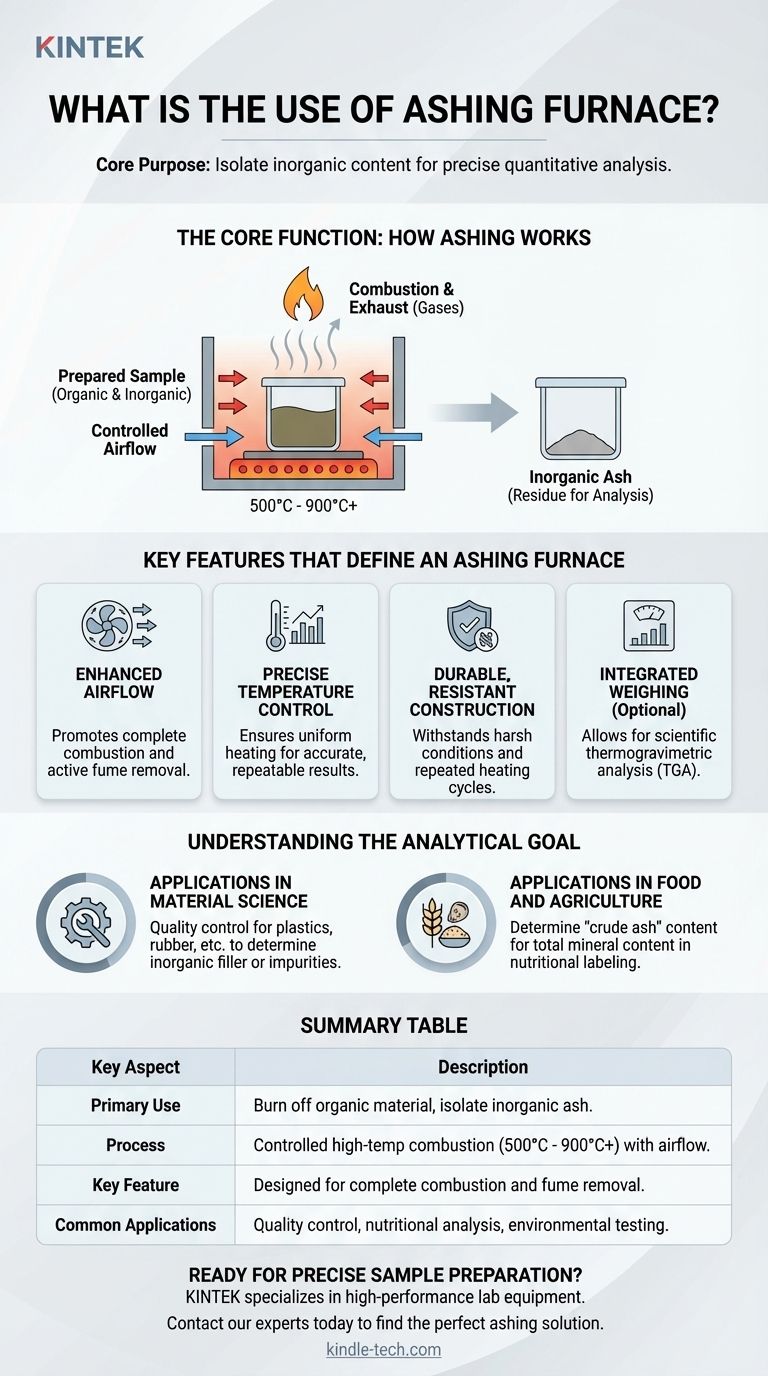

La Funzione Principale: Come Funziona la Cenerizzazione

Un forno a muffola esegue un processo controllato chiamato incenerimento o "cenerizzazione". È progettato per garantire che questo processo sia completo e ripetibile, fornendo una base affidabile per l'analisi.

Il Principio della Combustione

Il forno riscalda un campione preparato in una camera con un'alimentazione controllata di aria. L'alta temperatura, tipicamente compresa tra 500°C e oltre 900°C, fa sì che i composti organici nel campione reagiscano con l'ossigeno e brucino.

Rimozione del Materiale Organico

Durante la combustione, i componenti organici—principalmente molecole a base di carbonio—vengono convertiti in gas come anidride carbonica e vapore acqueo. Queste sostanze volatili vengono quindi espulse in sicurezza dalla camera.

Isolamento delle Ceneri Inorganiche

Ciò che rimane dopo la combustione completa è la cenere. Questo residuo è costituito dai composti inorganici originariamente presenti nel campione, come minerali, sali e ossidi metallici. Questa cenere è il vero obiettivo dell'analisi.

Caratteristiche Chiave Che Definiscono un Forno a Muffola

Sebbene possa assomigliare a un forno a muffola standard, un forno a muffola è specificamente progettato per facilitare una combustione completa ed efficiente.

Flusso d'Aria Migliorato

Questa è una caratteristica critica. I forni a muffola sono progettati per promuovere un alto tasso di flusso d'aria attraverso la camera di riscaldamento. Questa costante fornitura di ossigeno fresco è vitale per garantire che il campione bruci completamente e per rimuovere attivamente il fumo e i fumi creati durante il processo.

Controllo Preciso della Temperatura

Per ottenere risultati accurati e ripetibili, il forno deve mantenere una temperatura uniforme in tutta la camera. Materiali diversi richiedono profili di temperatura specifici per garantire che tutta la materia organica venga bruciata senza vaporizzare nessuno dei composti inorganici target.

Costruzione Durevole e Resistente

Il processo di combustione può rilasciare sottoprodotti aggressivi o corrosivi. La camera interna di un forno a muffola è quindi costruita con materiali in grado di resistere a queste condizioni difficili e a cicli di riscaldamento ripetuti per una lunga durata.

Pesatura Integrata (Opzionale)

Alcuni forni a muffola avanzati includono una bilancia integrata. Ciò consente la pesatura scientifica di un campione prima, durante e dopo la combustione, un processo noto come analisi termogravimetrica (TGA), per determinare con precisione come la massa cambia con la temperatura.

Comprendere l'Obiettivo Analitico

Lo scopo della cenerizzazione è quasi sempre quello di rispondere a una domanda quantitativa: "Quale percentuale di questo materiale è riempitivo inorganico?" o "Qual è il contenuto minerale totale di questo prodotto alimentare?"

Applicazioni nella Scienza dei Materiali

Nelle industrie che producono plastica, gomma o carbone, la cenerizzazione è un metodo di controllo qualità di routine. Viene utilizzato per determinare la quantità di riempitivo inorganico o impurità, garantendo che il prodotto finale soddisfi le specifiche richieste per proprietà come resistenza, densità o purezza.

Applicazioni nell'Alimentazione e nell'Agricoltura

Quando si analizzano cereali, mangimi o altri prodotti alimentari, la cenerizzazione viene utilizzata per determinare il contenuto di "ceneri grezze". Questo dato rappresenta il contenuto minerale totale, una metrica chiave per l'etichettatura nutrizionale e la valutazione della qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo finale della tua analisi determina come utilizzi i risultati di un forno a muffola.

- Se il tuo obiettivo principale è il controllo qualità per materiali come plastica o gomma: Utilizza la cenerizzazione per verificare che la percentuale di riempitivo inorganico corrisponda alla specifica di progettazione del prodotto.

- Se il tuo obiettivo principale è l'analisi nutrizionale per prodotti alimentari o agricoli: Utilizza la cenerizzazione per determinare il contenuto minerale totale, una componente critica di un profilo nutrizionale completo.

- Se il tuo obiettivo principale è l'analisi ambientale: Utilizza la cenerizzazione per ridurre un campione (come terreno o fanghi) ai suoi componenti inorganici, che possono quindi essere testati per metalli pesanti o altri contaminanti.

In definitiva, il forno a muffola è uno strumento fondamentale per rivelare la composizione inorganica nascosta di un materiale.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Uso Primario | Bruciare il materiale organico e isolare le ceneri inorganiche per l'analisi quantitativa. |

| Processo | Combustione controllata ad alta temperatura (500°C - 900°C+) con flusso d'aria migliorato. |

| Caratteristica Chiave | Progettato per la combustione completa e la rimozione dei fumi. |

| Applicazioni Comuni | Controllo qualità (plastica, gomma), analisi nutrizionale (alimenti), test ambientali. |

Pronto a ottenere una preparazione precisa dei campioni e un'analisi inorganica affidabile?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a muffola progettati per risultati accurati e ripetibili nel controllo qualità e nella scienza dei materiali.

Contatta i nostri esperti oggi stesso per trovare la soluzione di cenerizzazione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Il processo di sinterizzazione è pericoloso? Identificazione dei rischi chiave e dei protocolli di sicurezza

- Quali sono gli usi del forno in laboratorio di chimica? Sblocca la sintesi e l'analisi di materiali ad alta temperatura

- Qual è il meccanismo di un forno a muffola? Padroneggiare un riscaldamento preciso e privo di contaminanti

- Qual è la differenza tra sinterizzazione e vetrificazione? Distinzioni chiave dei processi termici

- A cosa servono i forni a muffola? Ottieni una lavorazione ad alta temperatura precisa e priva di contaminanti