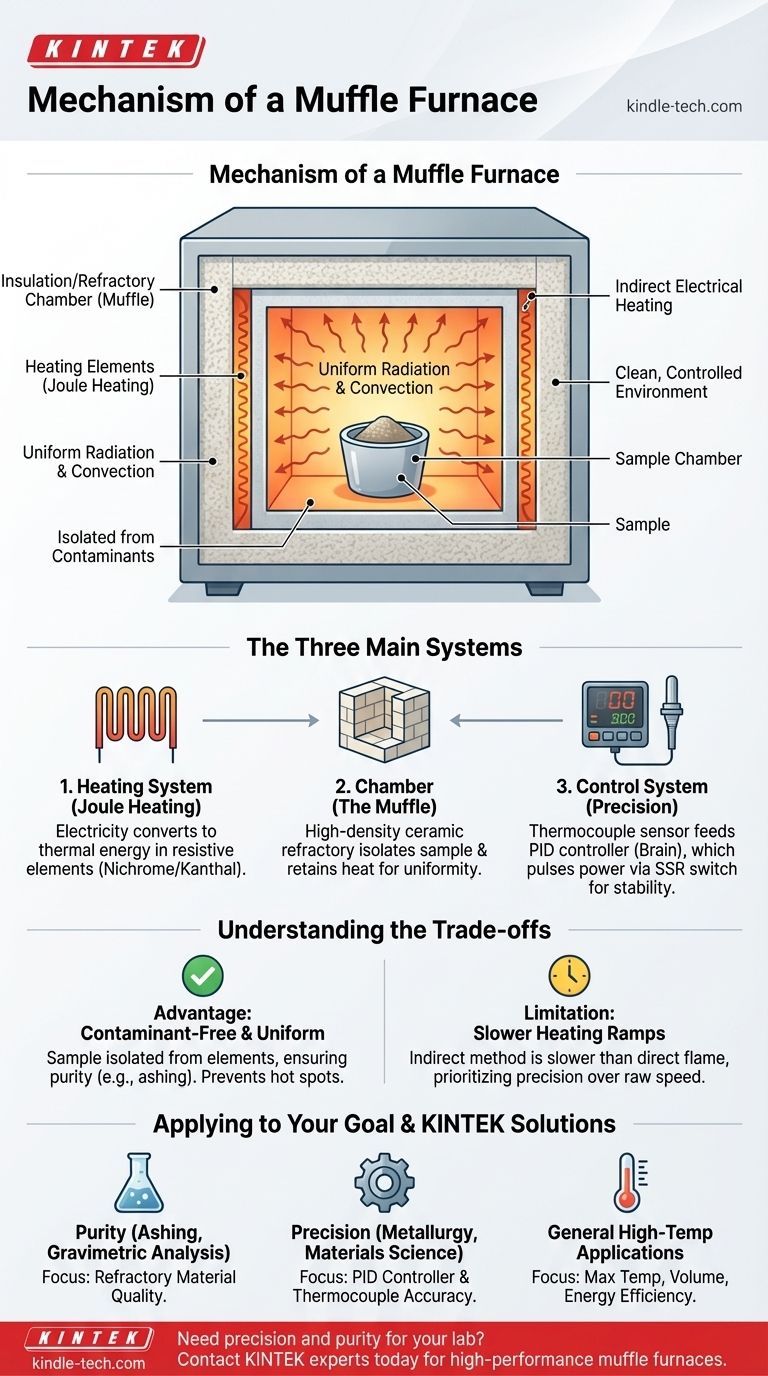

Nel suo nucleo, un forno a muffola opera sul principio del riscaldamento elettrico indiretto all'interno di una camera termicamente isolata. Utilizza elementi riscaldanti resistivi per riscaldare l'interno della camera, che poi irradia calore uniformemente sul campione. Questo meccanismo assicura che il materiale venga riscaldato in un ambiente pulito e controllato, completamente isolato dagli elementi riscaldanti e da qualsiasi potenziale contaminante.

Il termine "muffola" si riferisce alla caratteristica distintiva del forno: una camera separata e isolata che isola il campione dalla fonte di calore grezzo. Ciò garantisce un riscaldamento uniforme e previene la contaminazione, che è lo scopo principale del forno.

Come un Forno a Muffola Genera e Controlla il Calore

L'intero processo è un ciclo di feedback che coinvolge tre sistemi principali: il sistema di riscaldamento, la camera (muffola) e il sistema di controllo. Ognuno svolge un ruolo distinto nel raggiungere temperature elevate e precise.

Il Principio: Conversione dell'Elettricità in Calore

Un forno a muffola genera calore utilizzando il principio del riscaldamento Joule, noto anche come riscaldamento resistivo.

Una corrente elettrica viene fatta passare attraverso elementi riscaldanti ad alta resistenza, tipicamente realizzati con materiali come Nicromo o Kanthal. Quando la corrente incontra questa resistenza, l'energia elettrica viene convertita direttamente in energia termica, facendo sì che gli elementi diventino incandescenti.

La Camera: La "Muffola" Isolante

Gli elementi riscaldanti sono posizionati attorno all'esterno della camera principale, ma non al suo interno. Questa camera è la "muffola".

È costruita con materiali refrattari ad alta densità e resistenti al calore, come mattoni o fibre ceramiche. Questo materiale svolge due funzioni critiche: può resistere a temperature estreme e impedisce al calore di fuoriuscire, garantendo efficienza energetica.

Il Trasferimento: Riscaldamento Uniforme per Irraggiamento

Gli elementi caldi riscaldano le pareti della camera a muffola. Queste pareti surriscaldate trasferiscono quindi energia termica al campione posto all'interno principalmente attraverso irraggiamento e convezione.

Questo metodo indiretto è cruciale perché assicura che l'intero campione venga riscaldato uniformemente da tutti i lati, evitando punti caldi che potrebbero verificarsi con il riscaldamento diretto.

Il Sistema di Controllo: Ottenere la Precisione

L'utilità di un forno a muffola deriva dalla sua capacità di mantenere una temperatura precisa. Questo è gestito da un sofisticato sistema di controllo elettronico.

Il Sensore: La Termocoppia

Una termocoppia, un sensore di temperatura altamente sensibile, è posizionata all'interno della camera per monitorare costantemente la temperatura interna. Invia questi dati al controller principale in tempo reale.

Il Cervello: Il Controller PID

Il "cervello" del forno è il controller PID (Proporzionale-Integrale-Derivativo). Questo microprocessore confronta continuamente la temperatura effettiva della termocoppia con la temperatura desiderata impostata dall'utente (il setpoint).

In base alla differenza, il controller PID calcola esattamente quanta potenza deve essere inviata agli elementi riscaldanti.

L'Interruttore: Il Relè a Stato Solido (SSR)

Il controller PID non alimenta direttamente gli elementi. Invece, invia segnali a un interruttore ad alta potenza, spesso un Relè a Stato Solido (SSR) o un contattore.

Questo relè invia impulsi rapidi di potenza agli elementi riscaldanti, accendendoli e spegnendoli molte volte al secondo per mantenere la temperatura target con incredibile stabilità.

Comprendere i Compromessi

Il design di un forno a muffola è il risultato diretto di specifici compromessi ingegneristici incentrati sulla purezza e sulla precisione rispetto alla velocità pura.

Il Vantaggio: Un Ambiente Privo di Contaminanti

Il vantaggio chiave del design a muffola è l'isolamento. Nei forni storici alimentati a combustibile, la muffola era una barriera fisica che proteggeva il campione dalla fuliggine e dai sottoprodotti della combustione. Nei forni elettrici moderni, isola il campione da qualsiasi potenziale sfaldamento o degassamento degli elementi riscaldanti stessi.

Il Limite: Rampe di Riscaldamento Più Lente

Poiché il riscaldamento è indiretto (gli elementi riscaldano la camera, che riscalda il campione), il tempo iniziale per raggiungere un'alta temperatura può essere più lento rispetto a metodi come l'induzione o il riscaldamento a fiamma diretta. Tuttavia, questo compromesso è accettato per ottenere una superiore uniformità della temperatura e un ambiente pulito.

Applicare Questo al Tuo Obiettivo

Comprendere il meccanismo ti aiuta a identificare le caratteristiche più importanti per la tua applicazione specifica.

- Se la tua attenzione principale è la purezza del materiale (ad esempio, calcinazione, analisi gravimetrica): La qualità e l'integrità del materiale refrattario della camera a muffola sono il fattore più critico.

- Se la tua attenzione principale è il trattamento termico preciso (ad esempio, metallurgia, scienza dei materiali): La sofisticazione del controller PID e l'accuratezza della termocoppia sono fondamentali.

- Se la tua attenzione principale sono le applicazioni generali ad alta temperatura: La temperatura massima di esercizio, il volume della camera e l'efficienza energetica saranno i tuoi punti decisionali chiave.

In definitiva, il forno a muffola è uno strumento indispensabile proprio perché il suo meccanismo privilegia un ambiente di riscaldamento controllato, pulito e uniforme.

Tabella Riassuntiva:

| Componente | Funzione | Caratteristica Chiave |

|---|---|---|

| Elementi Riscaldanti | Generano calore tramite resistenza elettrica (riscaldamento Joule) | Realizzati in Nicromo/Kanthal; riscaldano le pareti della camera |

| Camera a Muffola | Camera isolata che contiene il campione | Realizzata in ceramica refrattaria; garantisce riscaldamento uniforme e isolamento |

| Trasferimento di Calore | Trasferisce calore al campione | Principalmente tramite irraggiamento per una distribuzione uniforme della temperatura |

| Sistema di Controllo (PID) | Mantiene una temperatura precisa | Utilizza il feedback della termocoppia per regolare la potenza tramite un relè a stato solido |

Hai bisogno di un forno a muffola che garantisca precisione e purezza per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a muffola progettati per applicazioni critiche come calcinazione, trattamento termico e test sui materiali. I nostri forni offrono l'ambiente privo di contaminanti e il controllo preciso della temperatura richiesti dalla tua ricerca.

Contatta oggi i nostri esperti per trovare il forno a muffola perfetto per le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Quale ruolo svolge una muffola ad alta temperatura nella preparazione di nanoparticelle di TiO2? Approfondimenti termici chiave

- Perché un forno a muffola ad alta temperatura è fondamentale per il metodo di impregnazione della produzione di catalizzatori per la denitrificazione delle terre rare?

- Quali condizioni ambientali critiche fornisce un forno a muffola per il NaSICON? Ottimizza la sintesi del tuo elettrolita solido

- Perché viene utilizzato un forno ad alta temperatura per la ricottura del rame a 300°C? Migliora le prestazioni della tua catodo microbico

- Quale ruolo svolge una muffola in forni per la sintesi di nanoparticelle di ZnO? Ottenere risultati cristallini ad alta purezza

- Come viene utilizzato un forno a muffola ad alta temperatura per l'analisi delle colonne di distillazione? Ottimizzare i processi di test LOI

- Perché è necessario un trattamento termico finale a 1273 K per le leghe ad alta entropia ODS? Garantire risultati di test accurati