Nel mondo della metallurgia, la ricottura è un processo di trattamento termico critico utilizzato per ridurre intenzionalmente la durezza di un metallo e aumentarne la duttilità. Ciò si ottiene riscaldando il materiale a una temperatura specifica e quindi raffreddandolo lentamente, il che altera la sua microstruttura interna per renderlo più formabile e meno soggetto a fratture.

Lo scopo principale della ricottura non è semplicemente quello di rendere un metallo "più morbido". È un processo strategico utilizzato per ripristinare la struttura interna di un materiale, alleviando le sollecitazioni e rimuovendo la fragilità indotta da lavorazioni precedenti, preparandolo così per le successive operazioni di produzione.

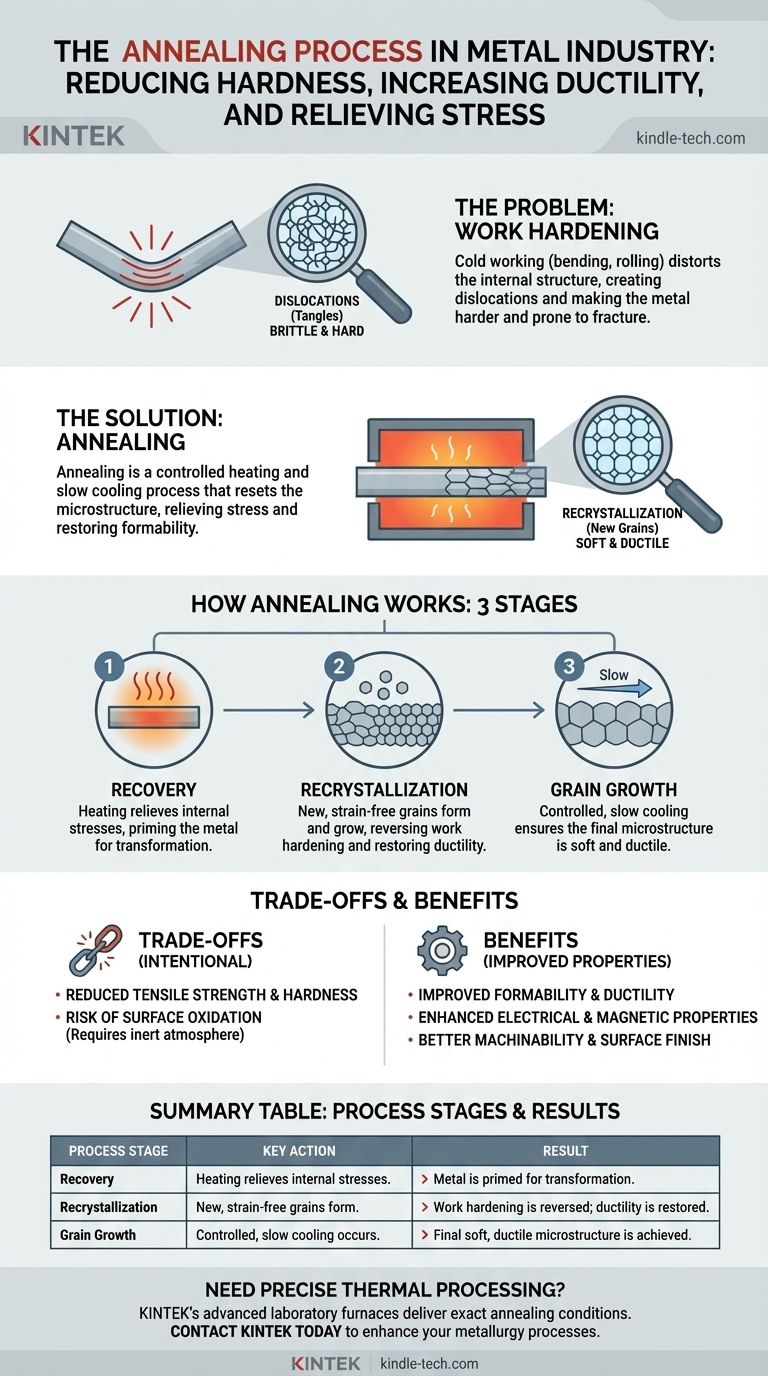

Il problema principale che la ricottura risolve: l'incrudimento

Per capire la ricottura, devi prima capire il problema che è progettata per risolvere. Quando il metallo viene piegato, allungato, laminato o martellato a temperatura ambiente (un processo noto come lavorazione a freddo), diventa progressivamente più duro, più forte e più fragile.

Cos'è l'incrudimento?

Quando il metallo viene deformato, la sua struttura cristallina interna diventa distorta e stressata. Questo fenomeno, noto come incrudimento o incrudimento per deformazione, rende sempre più difficile un'ulteriore modellatura del metallo.

Alla fine, un metallo incrudito raggiungerà un punto in cui qualsiasi ulteriore tentativo di formarlo lo farà crepare o fratturare.

La visione microscopica: dislocazioni cristalline

A livello microscopico, i metalli sono costituiti da grani cristallini. La lavorazione a freddo crea e aggroviglia imperfezioni in questo reticolo cristallino, note come dislocazioni.

Queste dislocazioni aggrovigliate agiscono come blocchi stradali interni, impedendo agli strati di atomi di scivolare l'uno sull'altro. Questa resistenza al movimento atomico è ciò che percepiamo come maggiore durezza e fragilità.

Come la ricottura inverte l'incrudimento

La ricottura è un processo termico controllato che cancella sistematicamente gli effetti dell'incrudimento. Tipicamente coinvolge tre fasi distinte.

Fase 1: Recupero

Quando il metallo viene riscaldato, entra prima nella fase di recupero. Qui, il calore fornisce energia sufficiente per alleviare alcune delle sollecitazioni interne bloccate all'interno del materiale. La struttura cristallina primaria non cambia ancora, ma il metallo è pronto per la fase successiva, più trasformativa.

Fase 2: Ricristallizzazione

Man mano che la temperatura continua a salire, inizia il processo di ricristallizzazione. Questo è il cuore della ricottura. Nuovi grani privi di deformazione iniziano a formarsi e crescere, consumando e sostituendo i vecchi grani deformati che erano pieni di dislocazioni.

Questo cambiamento fondamentale nella microstruttura è ciò che elimina la fragilità dall'incrudimento e ripristina la duttilità del metallo.

Fase 3: Crescita del grano

Dopo che i nuovi grani hanno completamente sostituito quelli vecchi, inizia un processo di raffreddamento controllato. La velocità di raffreddamento è critica, poiché influenza la dimensione finale dei grani cristallini. Il raffreddamento lento previene la reintroduzione di sollecitazioni e assicura che il metallo rimanga morbido e duttile.

Comprendere i compromessi

La ricottura è uno strumento potente, ma comporta compromessi chiari e intenzionali. La decisione di usarla dipende interamente dalle proprietà finali desiderate del componente.

La perdita intenzionale di forza

Il principale compromesso della ricottura è una riduzione della resistenza alla trazione e della durezza. Lo stesso processo che rende il metallo duttile lo rende anche più debole e meno resistente all'usura.

Per questo motivo, la ricottura è l'opposto diretto dei processi di indurimento, che vengono utilizzati per rendere i componenti più durevoli. Un pezzo viene ricotto per la formabilità, non per la resistenza finale in servizio.

Il rischio di ossidazione

Riscaldare il metallo ad alte temperature in presenza di ossigeno lo farà ossidare, formando uno strato di scaglia sulla superficie. Questa scaglia può essere dannosa per la finitura e le dimensioni del pezzo.

Per prevenire ciò, la ricottura viene spesso eseguita in un'atmosfera inerte controllata. I forni vengono spurgati con gas come l'azoto per spostare l'ossigeno e proteggere la superficie del metallo durante il ciclo di riscaldamento.

Proprietà secondarie migliorate

Creando una struttura cristallina più uniforme e perfetta, la ricottura può anche migliorare altre proprietà. Per molti metalli, questa struttura raffinata migliora la conduttività elettrica e può ottimizzare le proprietà magnetiche, rendendola un passaggio prezioso nella produzione di componenti per l'industria elettrica.

Fare la scelta giusta per il tuo obiettivo

La selezione del giusto processo termico consiste nell'allineare le proprietà del materiale con la sua funzione prevista.

- Se il tuo obiettivo principale è la formatura complessa o l'imbutitura profonda: La ricottura è essenziale per aumentare la duttilità e prevenire la rottura del materiale durante l'operazione di produzione.

- Se il tuo obiettivo principale è migliorare la lavorabilità di un materiale incrudito: La ricottura può ridurre drasticamente l'usura degli utensili e migliorare la finitura superficiale rendendo il metallo più morbido e meno abrasivo da tagliare.

- Se il tuo obiettivo principale è massimizzare la resistenza finale e la resistenza all'usura: Dovresti evitare una ricottura completa e invece indagare sui processi di indurimento e tempra per il pezzo finito.

Comprendendo la ricottura, ottieni un controllo preciso sulle proprietà di un materiale, consentendo progetti più ambiziosi e affidabili.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Risultato |

|---|---|---|

| Recupero | Il riscaldamento allevia le sollecitazioni interne. | Il metallo è pronto per la trasformazione. |

| Ricristallizzazione | Si formano nuovi grani privi di deformazione. | L'incrudimento viene invertito; la duttilità viene ripristinata. |

| Crescita del grano | Avviene un raffreddamento controllato e lento. | Si ottiene una microstruttura finale morbida e duttile. |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali?

I forni da laboratorio avanzati e i sistemi ad atmosfera controllata di KINTEK sono progettati per fornire le esatte condizioni di ricottura richieste dai tuoi metalli. Sia che tu stia alleviando lo stress in parti incrudite o preparando materiali per la formatura complessa, la nostra attrezzatura garantisce risultati coerenti e affidabili.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di attrezzature da laboratorio possono migliorare i tuoi processi metallurgici e i tuoi risultati di produzione.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Domande frequenti

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono le fasi della sinterizzazione? Una guida per padroneggiare il processo da polvere a pezzo

- A quale temperatura vaporizza il titanio? Sfruttare la sua estrema resistenza al calore per l'aerospaziale