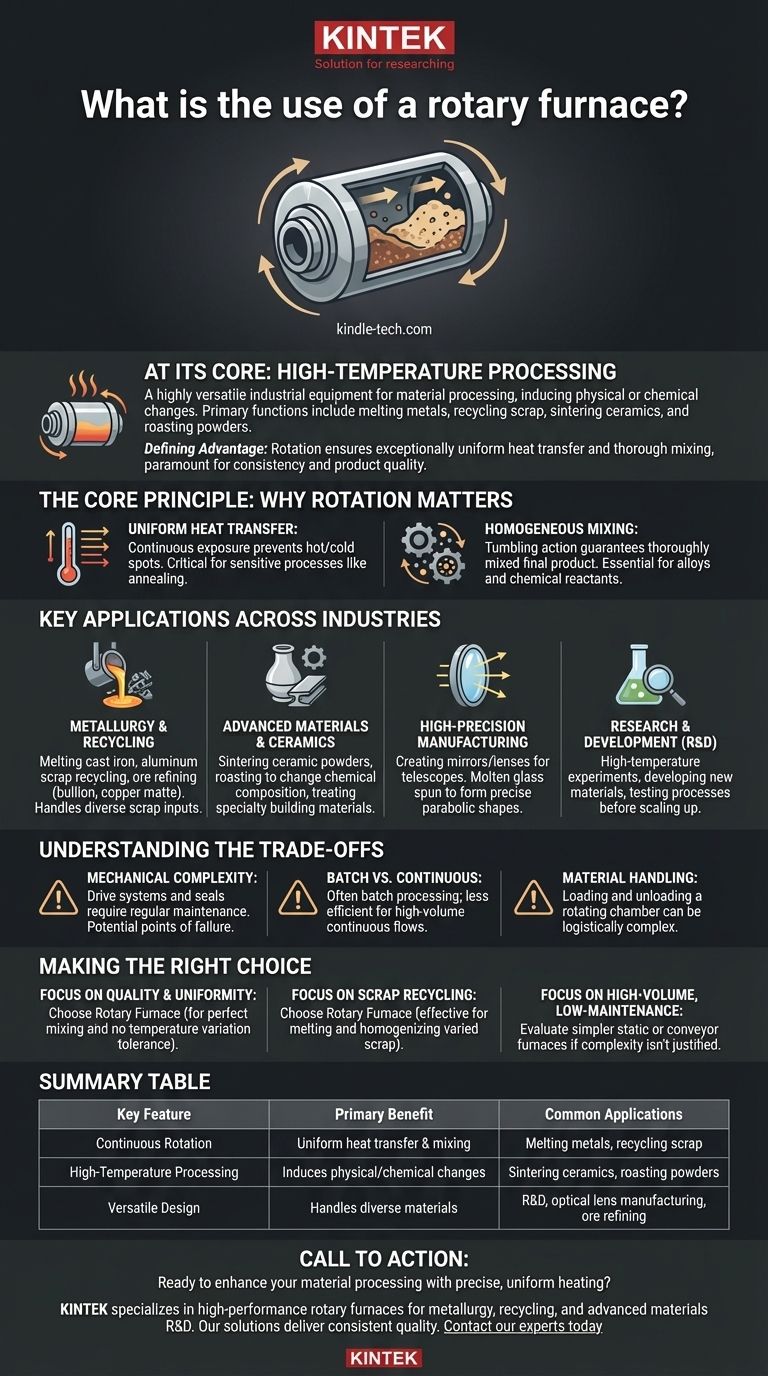

Nel suo nucleo, un forno rotativo è un'apparecchiatura industriale altamente versatile utilizzata per una vasta gamma di applicazioni di lavorazione dei materiali ad alta temperatura. La sua funzione principale è riscaldare i materiali per indurre un cambiamento fisico o chimico, dalla fusione dei metalli e il riciclaggio dei rottami alla sinterizzazione di ceramiche avanzate e alla tostatura di polveri chimiche.

Il vantaggio distintivo di un forno rotativo è la sua rotazione. Agitando costantemente il materiale all'interno del suo cilindro, assicura un trasferimento di calore eccezionalmente uniforme e una miscelazione approfondita, rendendolo la scelta ideale per processi in cui la consistenza e la qualità del prodotto sono fondamentali.

Il Principio Fondamentale: Perché la Rotazione è Importante

A differenza di un forno statico che riscalda un carico stazionario, l'intera filosofia di progettazione di un forno rotativo ruota attorno al movimento. Questo semplice principio fornisce due potenti vantaggi che ne consentono l'ampia gamma di applicazioni.

Ottenere un Trasferimento di Calore Uniforme

La rotazione espone continuamente tutte le superfici del materiale alla fonte di calore, sia essa una fiamma diretta o un gas riscaldato. Ciò previene punti caldi e punti freddi, assicurando che l'intero lotto venga lavorato a una temperatura costante.

Questo livello di uniformità termica è fondamentale per processi sensibili come la ricottura, dove il controllo preciso della temperatura determina le proprietà finali del materiale.

Garantire una Miscelazione Omogenea

Per i processi che coinvolgono polveri o materiali misti, l'azione di ribaltamento garantisce un prodotto finale perfettamente miscelato e omogeneo.

Ciò è essenziale in metallurgia per creare leghe consistenti da rottami metallici o nell'industria chimica per garantire che i reagenti siano completamente integrati durante un processo.

Applicazioni Chiave in Diversi Settori

La combinazione di riscaldamento uniforme e miscelazione rende il forno rotativo uno strumento flessibile utilizzato in numerosi campi, dall'industria pesante alla ricerca scientifica.

Metallurgia e Riciclaggio

Questa è una delle applicazioni più comuni. I forni rotativi sono utilizzati per fondere la ghisa, riciclare rottami di alluminio e raffinare i minerali in metalli di elevata purezza come lingotti o matte di rame.

La capacità del forno di gestire e miscelare diversi input di rottami lo rende uno strumento flessibile e universale per le operazioni di riciclaggio dei metalli.

Materiali Avanzati e Ceramiche

Il preciso controllo della temperatura rende questi forni ideali per la creazione di materiali avanzati. Sono ampiamente utilizzati per la sinterizzazione di polveri ceramiche, la tostatura di materiali per modificarne la composizione chimica e il trattamento di materiali da costruzione speciali.

Produzione di Alta Precisione

Un'applicazione degna di nota è la creazione di specchi primari e lenti per grandi telescopi ottici. Il vetro fuso viene fatto ruotare all'interno del forno, utilizzando la forza centrifuga e il calore uniforme per formare la precisa forma parabolica richiesta per l'ottica.

Ricerca e Sviluppo

Su scala ridotta, i forni rotativi sono indispensabili negli istituti scientifici e nei laboratori di R&S. Vengono utilizzati per esperimenti ad alta temperatura, sviluppo di nuovi materiali e test di processi prima di scalarli per la produzione industriale.

Comprendere i Compromessi

Sebbene incredibilmente versatili, la progettazione di un forno rotativo presenta specifiche considerazioni operative.

Complessità Meccanica

I sistemi di azionamento—siano essi ingranaggi, catene o rulli a frizione—e le guarnizioni alle estremità del tamburo rotante sono parti in movimento. Questi componenti richiedono una manutenzione regolare e possono essere punti di guasto non presenti nei forni statici più semplici.

Lavorazione a Lotti vs. Continua

Molti forni rotativi sono progettati per la lavorazione a lotti, dove un carico viene lavorato alla volta. Questo può essere meno efficiente per alcune linee di produzione ad alto volume che beneficiano di un flusso continuo di materiale.

Gestione dei Materiali

Caricare e scaricare una camera rotante può essere più complesso che aprire semplicemente la porta di un forno a scatola. La logistica di alimentazione del materiale e di estrazione sicura del prodotto finito deve essere gestita con attenzione.

Fare la Scelta Giusta per il Tuo Processo

In definitiva, la selezione di un forno rotativo dipende interamente dai requisiti della tua applicazione specifica.

- Se la tua attenzione principale è la qualità e l'uniformità del prodotto: Il forno rotativo è una scelta eccezionale per qualsiasi processo che non tolleri variazioni di temperatura o che richieda una miscelazione perfetta.

- Se la tua attenzione principale è il riciclaggio flessibile di rottami metallici: Questo forno è altamente efficace nel fondere e omogeneizzare lotti vari di ghisa o rottami di alluminio.

- Se la tua attenzione principale è il riscaldamento ad alto volume e a bassa manutenzione: Dovresti valutare se la complessità meccanica aggiunta è giustificata, o se un forno statico o a nastro trasportatore più semplice potrebbe soddisfare meglio le tue esigenze.

Sfruttando la rotazione controllata, il forno rotativo offre un livello di controllo del processo e di consistenza del prodotto che è essenziale per la moderna scienza dei materiali e la produzione industriale.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio Principale | Applicazioni Comuni |

|---|---|---|

| Rotazione Continua | Trasferimento di calore e miscelazione uniformi | Fusione di metalli, riciclaggio di rottami |

| Lavorazione ad Alta Temperatura | Induce cambiamenti fisici/chimici | Sinterizzazione di ceramiche, tostatura di polveri |

| Design Versatile | Gestisce materiali diversi | R&S, produzione di lenti ottiche, raffinazione di minerali |

Pronto a migliorare la tua lavorazione dei materiali con un riscaldamento preciso e uniforme? KINTEK è specializzata in forni rotativi ad alte prestazioni e apparecchiature da laboratorio progettate per settori come la metallurgia, il riciclaggio e la R&S di materiali avanzati. Le nostre soluzioni offrono la qualità e l'affidabilità costanti che i tuoi processi richiedono. Contatta oggi i nostri esperti per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione