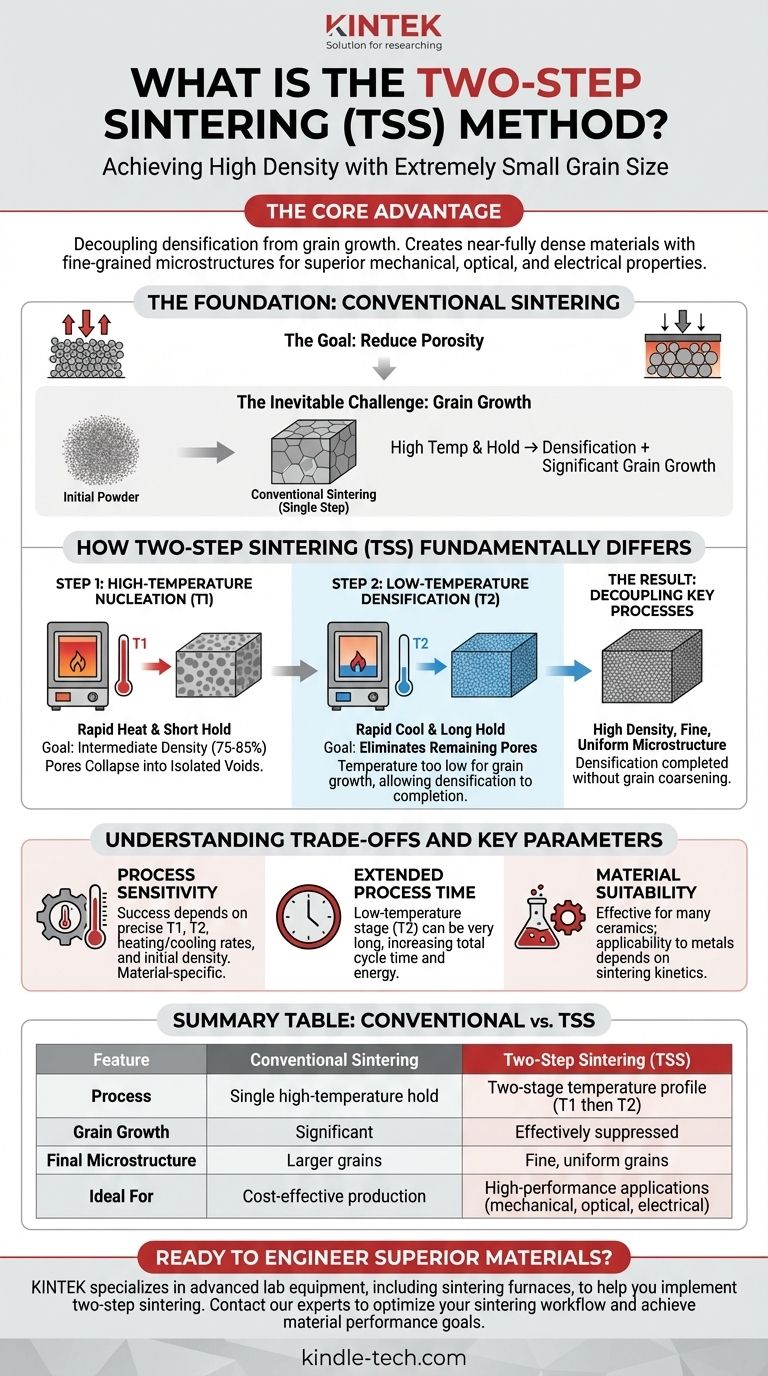

Nella scienza dei materiali, la sinterizzazione a due stadi (TSS) è un processo di trattamento termico specializzato progettato per creare parti ceramiche o metalliche altamente dense mantenendo la struttura cristallina interna, o dimensione del grano, estremamente piccola. A differenza della sinterizzazione convenzionale a stadio singolo, la TSS utilizza un profilo di temperatura specifico a due stadi: un breve mantenimento ad alta temperatura (T1) seguito da un rapido raffreddamento e un mantenimento molto più lungo a una temperatura inferiore (T2). Questo controllo preciso separa il processo di densificazione dal processo di crescita del grano.

Il vantaggio principale della sinterizzazione a due stadi è la sua capacità di disaccoppiare la densificazione dalla crescita del grano. Ciò consente la creazione di materiali quasi completamente densi con una microstruttura a grana fine, che è fondamentale per ottenere proprietà meccaniche, ottiche ed elettriche superiori.

Le basi: comprendere la sinterizzazione convenzionale

Per apprezzare l'innovazione della sinterizzazione a due stadi, dobbiamo prima comprendere il metodo convenzionale e i suoi limiti intrinseci.

L'obiettivo della sinterizzazione

La sinterizzazione è il processo di compattazione di una polvere in una massa solida utilizzando calore e pressione. La temperatura è mantenuta al di sotto del punto di fusione del materiale, facendo sì che le singole particelle si fondano e si leghino insieme.

L'obiettivo primario è ridurre gli spazi porosi tra le particelle, creando un componente denso e solido. Questa tecnica è fondamentale nella produzione di oggetti ceramici e nella metallurgia delle polveri per la creazione di parti metalliche complesse.

La sfida inevitabile: la crescita del grano

Durante la sinterizzazione convenzionale a stadio singolo, il materiale viene riscaldato ad alta temperatura e mantenuto lì. Man mano che il materiale diventa più denso e i pori vengono eliminati, i singoli grani cristallini che compongono il materiale iniziano naturalmente a crescere.

Per molte applicazioni ad alte prestazioni, questa crescita del grano è indesiderabile. Grani più grandi possono influenzare negativamente proprietà come resistenza, durezza e tenacità alla frattura.

Come la sinterizzazione a due stadi (TSS) differisce fondamentalmente

La sinterizzazione a due stadi è stata sviluppata specificamente per superare il problema della crescita del grano inerente ai metodi convenzionali. Funziona manipolando la cinetica di densificazione e la mobilità dei bordi di grano a diverse temperature.

Fase 1: Nucleazione ad alta temperatura (T1)

Il processo inizia riscaldando rapidamente la polvere compattata a una temperatura relativamente alta, T1. Il materiale viene mantenuto a T1 solo per un breve periodo.

L'obiettivo di questo primo stadio non è raggiungere la piena densità. Invece, mira a raggiungere rapidamente una densità intermedia (tipicamente 75-85%) in cui la rete di pori è in gran parte collassata in vuoti isolati e individuali.

Fase 2: Densificazione a bassa temperatura (T2)

Immediatamente dopo il breve mantenimento a T1, il materiale viene rapidamente raffreddato a una temperatura inferiore, T2, e mantenuto lì per un periodo prolungato.

A questa temperatura inferiore, la forza motrice per l'eliminazione dei pori isolati rimanenti (densificazione) è ancora forte. Tuttavia, la temperatura è troppo bassa perché i bordi di grano si muovano facilmente. Ciò arresta efficacemente una significativa crescita del grano consentendo alla densificazione di continuare fino al completamento.

Il risultato: disaccoppiamento dei processi chiave

Questo processo a due stadi separa con successo i due fenomeni. Lo stadio ad alta temperatura avvia la densificazione, e lo stadio a bassa temperatura la completa senza la penalità dell'ingrossamento del grano. Il prodotto finale è un componente con alta densità e una microstruttura fine e uniforme.

Comprendere i compromessi e i parametri chiave

Sebbene altamente efficace, la TSS non è una soluzione universale e richiede un controllo preciso per avere successo.

Sensibilità del processo

Il successo della TSS dipende criticamente dalle temperature scelte (T1 e T2), dalle velocità di riscaldamento/raffreddamento e dalla densità iniziale raggiunta nel primo stadio. Questi parametri sono altamente specifici del materiale e devono essere attentamente ottimizzati attraverso la sperimentazione. Un profilo errato può non riuscire a sopprimere la crescita del grano o causare una densificazione incompleta.

Tempo di processo esteso

Il secondo stadio a bassa temperatura può essere molto lungo, a volte durare molte ore. Ciò può aumentare il tempo totale del ciclo e il consumo di energia rispetto ad alcuni cicli di sinterizzazione rapidi a stadio singolo.

Idoneità del materiale

La TSS è eccezionalmente efficace per una vasta gamma di ceramiche, comprese ceramiche strutturali, elettroliti e bioceramiche. La sua applicabilità a diverse polveri metalliche dipende dalla cinetica di sinterizzazione specifica del sistema di materiali.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la sinterizzazione convenzionale o a due stadi dipende interamente dalle proprietà richieste del componente finale.

- Se il tuo obiettivo principale è massimizzare le proprietà meccaniche: la TSS è la scelta superiore, poiché la microstruttura a grana fine risultante migliora direttamente la resistenza, la durezza e la tenacità alla frattura.

- Se il tuo obiettivo principale sono prestazioni ottiche o elettriche avanzate: la TSS è essenziale per creare materiali come ceramiche trasparenti o elettroliti solidi ad alta conduttività, dove sia l'alta densità che i grani fini sono critici.

- Se il tuo obiettivo principale è la produzione di grandi volumi a basso costo: la sinterizzazione convenzionale a stadio singolo può essere più economica se l'applicazione finale può tollerare la dimensione del grano più grande che tipicamente produce.

In definitiva, la sinterizzazione a due stadi fornisce un potente strumento per ingegnerizzare con precisione la microstruttura di un materiale per ottenere prestazioni irraggiungibili con i metodi convenzionali.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione convenzionale | Sinterizzazione a due stadi (TSS) |

|---|---|---|

| Processo | Singolo mantenimento ad alta temperatura | Profilo di temperatura a due stadi (T1 poi T2) |

| Crescita del grano | Significativa | Efficacemente soppressa |

| Microstruttura finale | Grani più grandi | Grani fini e uniformi |

| Ideale per | Produzione economica | Applicazioni ad alte prestazioni che richiedono proprietà meccaniche, ottiche o elettriche superiori |

Pronto a ingegnerizzare materiali superiori con microstrutture precise? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni di sinterizzazione, per aiutarti a implementare la sinterizzazione a due stadi e altri processi termici specializzati. La nostra esperienza supporta i laboratori nello sviluppo di componenti ceramici e metallici ad alta densità e a grana fine. Contatta i nostri esperti oggi per discutere come possiamo ottimizzare il tuo flusso di lavoro di sinterizzazione e raggiungere i tuoi obiettivi di prestazioni dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Cos'è la crescita anomala del grano durante la sinterizzazione? Comprendere un difetto microstrutturale chiave

- Perché il controllo programmato della temperatura è fondamentale per i catalizzatori Ce-TiOx/npAu? Ottenere precisione nell'attivazione del catalizzatore

- Cosa stanno cercando di fare i ricercatori per rendere i biocarburanti più economici? Sblocca energia accessibile e sostenibile con la bioingegneria avanzata

- Perché è necessario un forno di grado industriale durante la fase finale della preparazione del catalizzatore a base di zeolite H-beta modificata?

- La deformazione a freddo influisce sulla conduttività? Comprendere il compromesso tra resistenza e conduttività

- Quali sono i 5 usi comuni del molibdeno? Miglioramento di acciaio, leghe e prestazioni ad alta temperatura

- In cosa differiscono i 3 tipi di trattamento termico? Padroneggiare la ricottura, la normalizzazione e la tempra

- Come si confronta la biomassa con altre fonti rinnovabili? Sbloccare l'energia su richiesta per la stabilità della rete