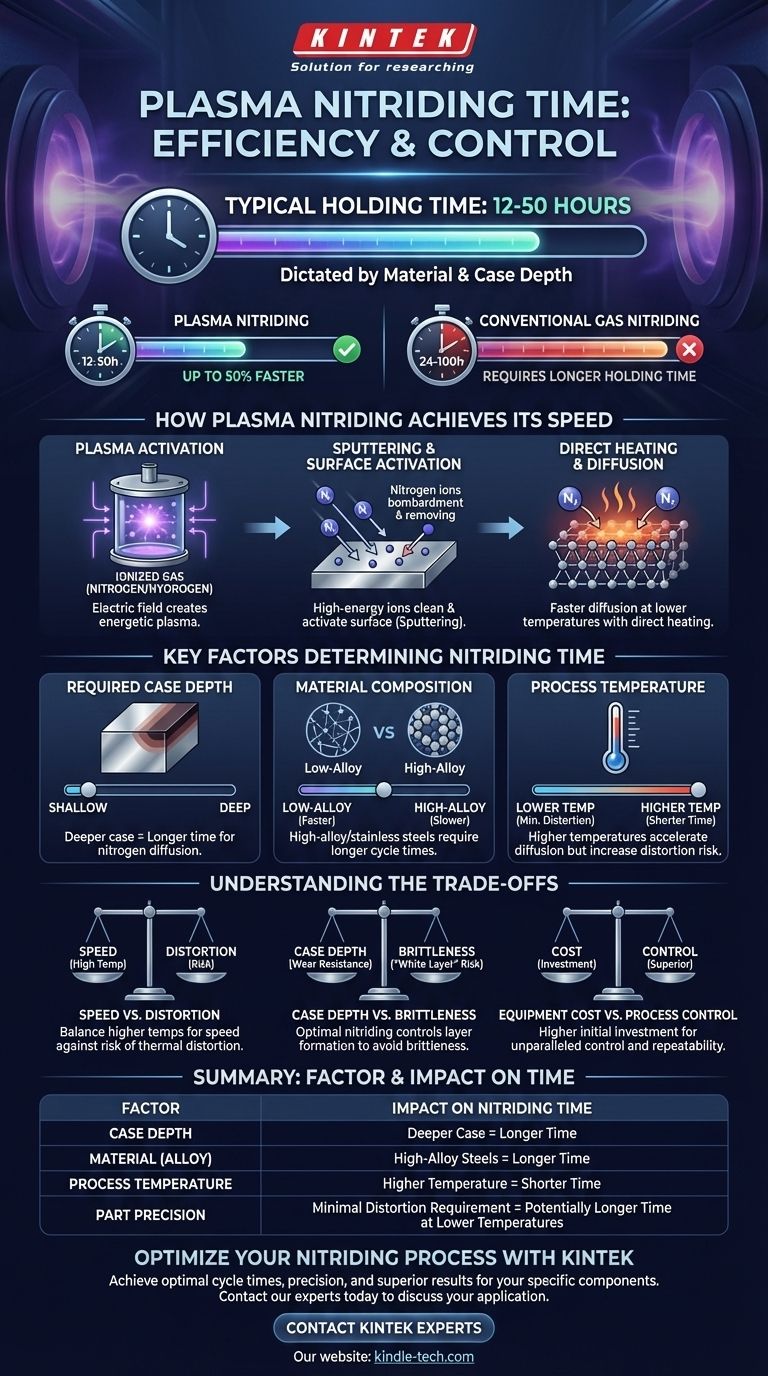

Nella nitrurazione al plasma, il tempo di mantenimento varia tipicamente dalle 12 alle 50 ore. Questa durata è dettata principalmente dal materiale specifico trattato e dalla profondità del rivestimento richiesta per il componente. Un vantaggio chiave è la sua efficienza; la nitrurazione al plasma spesso richiede solo circa la metà del tempo di mantenimento rispetto alla nitrurazione a gas convenzionale per ottenere un risultato simile.

Sebbene il tempo ciclo da 12 a 50 ore fornisca una base di riferimento, il vero vantaggio della nitrurazione al plasma risiede nella sua efficienza e controllo. Il processo utilizza gas ionizzato sottovuoto per attivare direttamente la superficie del materiale, consentendo una diffusione dell'azoto più rapida a temperature più basse e fornendo risultati superiori con una distorsione minima.

Come la Nitrurazione al Plasma Ottiene la Sua Velocità

L'efficienza della nitrurazione al plasma deriva dal suo meccanismo fisico unico, che differisce fondamentalmente dai metodi tradizionali a gas o a bagno di sale.

Il Ruolo dell'Attivazione del Plasma

La nitrurazione al plasma è un processo assistito dal vuoto. I pezzi da trattare vengono caricati in una camera e formano il catodo (elettrodo negativo), mentre la parete del forno funge da anodo (elettrodo positivo).

Dopo aver evacuato la camera, viene introdotta una miscela precisa di gas azoto e idrogeno. Un campo elettrico applicato ionizza questo gas, creando uno stato di materia incandescente ed energizzato noto come plasma.

Sputtering e Attivazione della Superficie

Gli ioni di azoto all'interno del plasma vengono accelerati dal campo elettrico e colpiscono la superficie del pezzo con alta energia. Questo bombardamento, noto come sputtering, pulisce la superficie a livello atomico.

Questo effetto di pulizia è fondamentale. Rimuove gli strati passivi, come il sottile film di ossido sull'acciaio inossidabile, che altrimenti inibirebbe o impedirebbe la nitrurazione. Questa attivazione superficiale crea una superficie perfettamente ricettiva per la diffusione dell'azoto.

Riscaldamento Diretto e Diffusione

Il bombardamento ionico costante funge anche da meccanismo di riscaldamento primario, riscaldando solo il pezzo e non l'intero forno. Questo è altamente efficiente dal punto di vista energetico.

Una volta che la superficie è attivata e riscaldata, gli atomi di azoto diffondono prontamente nel materiale, formando lo strato nitrurato duro e resistente all'usura. L'ambiente di plasma attivo accelera significativamente questo tasso di diffusione rispetto ai metodi convenzionali.

Fattori Chiave Che Determinano il Tempo di Nitrurazione

La durata specifica di un ciclo di nitrurazione al plasma non è un numero fisso; è una variabile attentamente calcolata dipendente da diversi fattori.

Profondità del Rivestimento Richiesta

Il fattore più significativo è la profondità desiderata dello strato indurito, o "rivestimento" (case). Un rivestimento più profondo richiede più tempo affinché l'azoto diffonda più in profondità nel materiale.

Composizione del Materiale

Diverse leghe di acciaio assorbono l'azoto a velocità diverse. I materiali ad alta lega, come gli acciai per utensili o alcuni acciai inossidabili, spesso richiedono tempi ciclo più lunghi per raggiungere la durezza e la profondità desiderate rispetto ai semplici acciai a bassa lega.

Temperatura del Processo

La cinetica di nitrurazione è influenzata esponenzialmente dalla temperatura. Temperature più elevate aumentano la velocità di diffusione dell'azoto, accorciando il tempo di processo.

Tuttavia, la capacità della nitrurazione al plasma di operare a temperature molto basse (fino a 350°C) è un grande vantaggio per minimizzare la distorsione nei pezzi finiti.

Comprendere i Compromessi

La scelta dei parametri corretti implica il bilanciamento di priorità concorrenti. La nitrurazione al plasma offre un'ampia finestra di processo, ma comprendere i compromessi è essenziale per il successo.

Velocità vs. Distorsione

Operare a temperature più elevate ridurrà significativamente il tempo ciclo. Tuttavia, ciò aumenta il rischio di distorsione termica, che può essere inaccettabile per componenti di alta precisione come ingranaggi o stampi. L'utilizzo di una temperatura più bassa preserva la stabilità dimensionale ma prolunga il tempo di processo.

Profondità del Rivestimento vs. Fragilità

Sebbene un rivestimento profondo sia spesso desiderato per la resistenza all'usura, una nitrurazione eccessiva può portare alla formazione di uno strato superficiale fragile noto come "white layer" (strato bianco). La nitrurazione al plasma offre un controllo superiore sulla formazione e sulla composizione di questo strato rispetto ad altri metodi, ma è un fattore che deve essere gestito.

Costo dell'Attrezzatura vs. Controllo del Processo

I sistemi di nitrurazione al plasma rappresentano un investimento di capitale maggiore rispetto ai forni di nitrurazione a gas tradizionali. Il compromesso è un controllo e una ripetibilità senza pari e la capacità di trattare una gamma più ampia di materiali (come leghe di titanio e nichel) che sono difficili o impossibili da trattare con altri metodi.

Fare la Scelta Giusta per la Tua Applicazione

Ottimizzare il tempo di nitrurazione al plasma dipende interamente dall'obiettivo per il tuo componente specifico.

- Se la tua priorità principale è la massima velocità per acciai a bassa lega: Puoi operare all'estremità superiore dell'intervallo di temperatura (ad esempio, ~520°C) per ridurre significativamente il tempo ciclo rispetto ai metodi a gas.

- Se la tua priorità principale è la minima distorsione su parti di alta precisione: Utilizza le capacità di bassa temperatura della nitrurazione al plasma (ad esempio, 350-450°C), accettando un tempo ciclo potenzialmente più lungo per preservare l'integrità dimensionale.

- Se la tua priorità principale è il trattamento di acciai ad alta lega o inossidabili: La nitrurazione al plasma è la scelta superiore, poiché il suo effetto di sputtering rimuove automaticamente gli strati di ossido passivi, garantendo un rivestimento nitrurato uniforme e di alta qualità dove altri metodi fallirebbero.

In definitiva, la comprensione di questi fattori ti consente di sfruttare la nitrurazione al plasma non solo per la sua velocità, ma per la sua precisione e controllo.

Tabella Riassuntiva:

| Fattore | Impatto sul Tempo di Nitrurazione |

|---|---|

| Profondità del Rivestimento | Rivestimento più profondo = Tempo più lungo |

| Materiale (Lega) | Acciai ad alta lega = Tempo più lungo |

| Temperatura del Processo | Temperatura più alta = Tempo più breve |

| Precisione del Pezzo | Requisito di distorsione minima = Tempo potenzialmente più lungo a temperature più basse |

Pronto a ottimizzare il tuo processo di nitrurazione al plasma per velocità, precisione e risultati superiori?

In KINTEK, siamo specializzati in soluzioni di trattamento termico avanzate per laboratori e produzione. Che tu stia lavorando con acciai ad alta lega, componenti di precisione che richiedono una distorsione minima o che tu debba ottenere una specifica profondità del rivestimento, la nostra esperienza e le nostre attrezzature possono aiutarti a raggiungere tempi ciclo ottimali e una qualità senza pari.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico