In sintesi, il processo di film sottile è la tecnica fondamentale nella produzione di semiconduttori per depositare strati iper-sottili e controllati con precisione di vari materiali su un wafer di silicio. Non si tratta di un singolo metodo, ma di una famiglia di tecniche sofisticate che costruiscono sistematicamente le complesse strutture multistrato che formano transistor e circuiti integrati. L'intero processo avviene sottovuoto o in un ambiente controllato per garantire purezza e precisione assolute.

La sfida principale nella fabbricazione dei semiconduttori è costruire strutture tridimensionali microscopiche. La deposizione di film sottili fornisce i "mattoni" essenziali aggiungendo materiali uno strato alla volta, con la scelta della tecnica — principalmente PVD, CVD o ALD — dettata dalla precisione, dal materiale e dal costo richiesti per quello specifico strato.

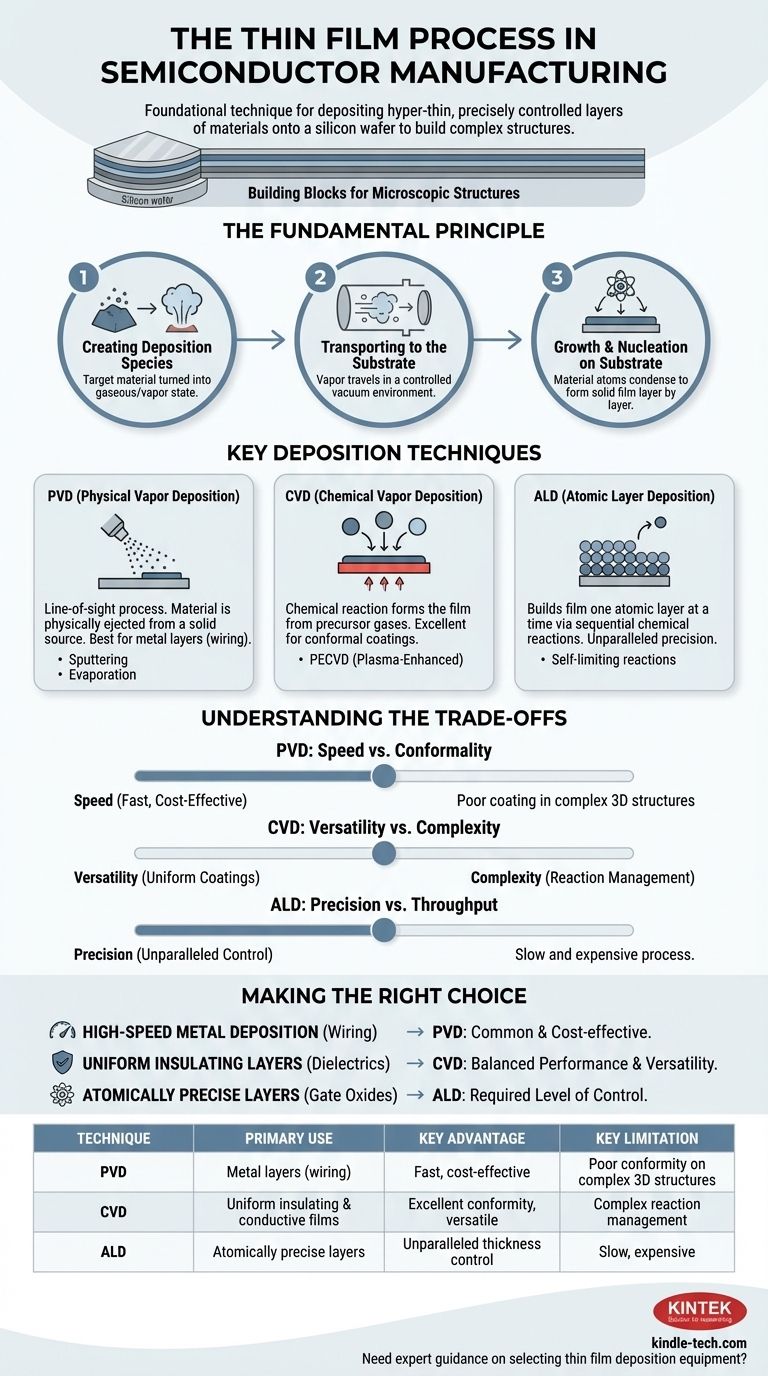

Il Principio Fondamentale della Crescita dei Film Sottili

Prima di esaminare le tecniche specifiche, è fondamentale capire che tutta la deposizione di film sottili segue lo stesso principio in tre fasi. Questo processo universale è la base per la creazione di ogni strato su un chip moderno.

Fase 1: Creazione delle Specie di Deposizione

Il processo inizia creando una fonte del materiale desiderato in stato gassoso o di vapore. Questo "materiale bersaglio" può essere liberato da una fonte solida tramite evaporazione o sputtering, oppure può essere introdotto come gas precursore reattivo.

Fase 2: Trasporto al Substrato

Una volta che il materiale è allo stato di vapore, deve essere trasportato sulla superficie del wafer di silicio (il substrato). Ciò avviene all'interno di una camera a vuoto altamente controllata per prevenire la contaminazione da particelle indesiderate o gas atmosferici.

Fase 3: Crescita e Nucleazione sul Substrato

Quando gli atomi o le molecole del materiale arrivano sulla superficie del wafer, si condensano e iniziano a formare un film solido. Questo processo di crescita, noto come nucleazione, costruisce lo strato di materiale strato dopo strato fino a raggiungere lo spessore desiderato.

Tecniche di Deposizione Chiave Spiegate

Sebbene il principio fondamentale sia lo stesso, il metodo utilizzato per creare e trasportare il materiale definisce la tecnica specifica. I tre metodi più critici nella produzione di semiconduttori sono la Deposizione Fisica da Vapore (PVD), la Deposizione Chimica da Vapore (CVD) e la Deposizione a Strati Atomici (ALD).

Deposizione Fisica da Vapore (PVD)

La PVD è un processo a "linea di vista". Pensala come una tecnica di verniciatura a spruzzo su scala atomica.

Il materiale viene espulso fisicamente da una fonte solida (il bersaglio) e viaggia in linea retta per rivestire il wafer. Questo viene tipicamente fatto tramite sputtering (bombardando il bersaglio con ioni) o evaporazione (riscaldando il bersaglio fino a vaporizzarlo).

Deposizione Chimica da Vapore (CVD)

La CVD si basa su una reazione chimica per formare il film. Uno o più gas precursori reattivi vengono introdotti in una camera contenente il wafer.

Quando questi gas raggiungono la superficie riscaldata del wafer, reagiscono e si decompongono, lasciando dietro di sé un film solido del materiale desiderato. Una variante comune è la CVD Potenziata al Plasma (PECVD), che utilizza il plasma per guidare la reazione a temperature più basse.

Deposizione a Strati Atomici (ALD)

L'ALD è il metodo più preciso disponibile, costruendo il film letteralmente un singolo strato atomico alla volta.

Il processo utilizza una sequenza di reazioni chimiche auto-limitanti. Un gas precursore viene immesso a impulsi nella camera, rivestendo l'intera superficie con esattamente uno strato di molecole. L'eccesso viene spurgato e un secondo gas viene introdotto per reagire con il primo strato, completando il film atomico. Questo ciclo viene ripetuto centinaia o migliaia di volte.

Comprendere i Compromessi

Nessun singolo metodo di deposizione è perfetto per ogni applicazione. Gli ingegneri scelgono lo strumento giusto per il lavoro in base a un chiaro insieme di compromessi tra velocità, precisione e costo.

PVD: Velocità contro Conformità

La PVD è spesso veloce e relativamente economica, rendendola ideale per depositare strati metallici per il cablaggio (interconnessioni). Tuttavia, poiché è un processo a linea di vista, fatica a rivestire uniformemente l'interno di trincee profonde e strette e altre strutture 3D complesse.

CVD: Versatilità contro Complessità

La CVD è altamente versatile ed eccellente nel creare rivestimenti uniformi e "conformi" su topografie complesse. Viene utilizzata per molti diversi film dielettrici (isolanti) e conduttivi. Il compromesso principale è la complessità della gestione delle reazioni chimiche per evitare impurità nel film finale.

ALD: Precisione contro Produttività

L'ALD offre un controllo senza pari sullo spessore e sull'uniformità del film, rendendola essenziale per creare gli ossidi di gate ultra-sottili e altri strati critici nei transistor avanzati. Il suo principale svantaggio è che è un processo estremamente lento e costoso, riservato solo agli strati per i quali la precisione assoluta non è negoziabile.

Prendere la Decisione Giusta per la Tua Applicazione

La selezione di un processo di film sottile è una decisione ingegneristica critica guidata interamente dall'obiettivo per un determinato strato all'interno del dispositivo a semiconduttore.

- Se la tua attenzione principale è la deposizione di metallo ad alta velocità per il cablaggio: La PVD è la scelta più comune ed economicamente vantaggiosa.

- Se la tua attenzione principale è la creazione di strati isolanti di alta qualità e uniformi: La CVD e le sue varianti come la PECVD offrono il miglior equilibrio tra prestazioni e versatilità.

- Se la tua attenzione principale è la costruzione di strati di precisione atomica per transistor all'avanguardia: L'ALD è l'unica tecnica che fornisce il livello di controllo richiesto.

In definitiva, la padronanza dell'interazione di queste tecniche di deposizione è ciò che consente il progresso incessante dell'elettronica moderna.

Tabella Riassuntiva:

| Tecnica | Uso Principale | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Strati metallici per cablaggio (interconnessioni) | Veloce, economico | Scarsa conformità su strutture 3D complesse |

| CVD (Deposizione Chimica da Vapore) | Film isolanti e conduttivi uniformi | Eccellente conformità, versatile | Gestione complessa delle reazioni |

| ALD (Deposizione a Strati Atomici) | Strati di precisione atomica (es. ossidi di gate) | Controllo dello spessore e uniformità senza pari | Lento, costoso |

Hai bisogno di una guida esperta per selezionare l'attrezzatura giusta per la deposizione di film sottili per il tuo laboratorio di semiconduttori? KINTEK è specializzata in apparecchiature e materiali di consumo di laboratorio di alta precisione, fornendo soluzioni su misura per le tue specifiche esigenze di PVD, CVD o ALD. La nostra esperienza garantisce il raggiungimento di un'uniformità, purezza e prestazioni ottimali dello strato per la fabbricazione di semiconduttori all'avanguardia. Contatta oggi i nostri specialisti per discutere come possiamo supportare le esigenze di produzione avanzata del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza