Non esiste un unico spessore per la deposizione chimica da vapore (CVD). Lo spessore di un film CVD non è una proprietà intrinseca ma un parametro di processo altamente controllato, capace di produrre strati che vanno da un singolo strato di atomi (angstrom) a rivestimenti protettivi spessi (decine di micrometri o più). Questa vasta gamma è precisamente il motivo per cui la CVD è una tecnica di produzione così versatile e ampiamente utilizzata.

Il punto chiave è che la Deposizione Chimica da Vapore (CVD) non è definita da uno spessore specifico, ma dalla sua eccezionale controllabilità. Lo spessore finale è una scelta ingegneristica deliberata determinata interamente dai parametri di processo e dall'applicazione desiderata, dall'elettronica nanometrica ai rivestimenti protettivi per impieghi gravosi.

Cosa determina lo spessore del film CVD?

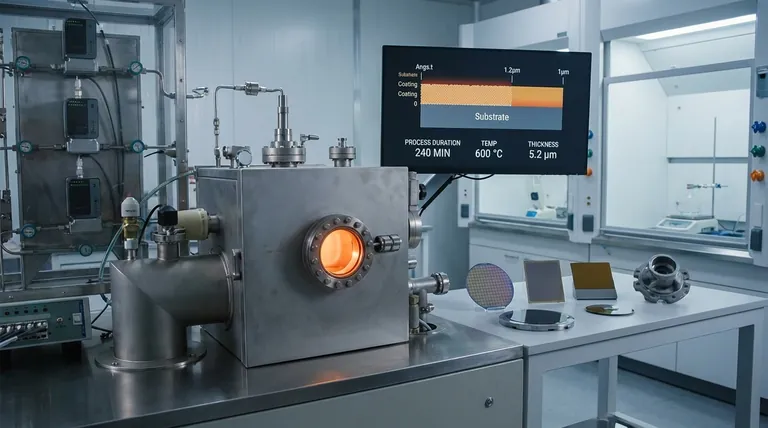

Lo spessore finale di un rivestimento CVD è il risultato diretto di diverse variabili di processo interconnesse. La padronanza di queste variabili consente l'ingegnerizzazione precisa del film per soddisfare requisiti di prestazione specifici.

Il ruolo della durata del processo

Il fattore più semplice è il tempo. In generale, consentire al processo di deposizione di funzionare per una durata maggiore si tradurrà in un film più spesso, poiché viene depositato più materiale sul substrato.

Impatto del flusso di gas precursore

La velocità e la concentrazione dei gas precursori immessi nella camera di reazione influenzano direttamente la velocità di crescita. Un flusso maggiore di gas reattivi generalmente fornisce più materiale per la reazione chimica, portando a una deposizione più rapida e a un film più spesso in un dato lasso di tempo.

L'influenza della temperatura e della pressione

Temperatura e pressione sono fondamentali per controllare la cinetica delle reazioni chimiche. Temperature più elevate possono aumentare la velocità di reazione, portando a una crescita più rapida del film. Tuttavia, le condizioni ottimali variano notevolmente a seconda delle specifiche sostanze chimiche e delle proprietà del film desiderate.

Il metodo CVD specifico utilizzato

Diversi tipi di CVD sono ottimizzati per risultati diversi. Ad esempio, la CVD assistita da plasma (PECVD) può raggiungere elevate velocità di deposizione a temperature più basse, mentre una tecnica correlata come la Deposizione a Strati Atomici (ALD) costruisce il film uno strato atomico alla volta, offrendo una precisione senza pari per film ultrasottili.

Lo spettro delle applicazioni CVD per spessore

La capacità di controllare lo spessore su molti ordini di grandezza consente alla CVD di essere utilizzata in una serie incredibilmente diversificata di applicazioni.

Film ultrasottili (Angstrom a Nanometri)

All'estremità più sottile dello spettro, la CVD viene utilizzata per creare film spessi solo pochi atomi. Questo livello di controllo è essenziale nell'industria dei semiconduttori per la produzione degli ossidi di gate e degli strati di interconnessione nei microchip.

Film sottili (Nanometri a Micrometri)

Questo è un intervallo comune per molte applicazioni industriali. Gli esempi includono rivestimenti duri e resistenti all'usura su utensili da taglio, rivestimenti ottici antiriflesso su lenti e strati conduttivi o isolanti in componenti elettronici.

Film spessi (Micrometri e oltre)

Per applicazioni che richiedono una protezione robusta, la CVD può produrre rivestimenti molto più spessi. Questi sono spesso utilizzati per fornire resistenza alla corrosione in ambienti chimici aggressivi o per creare barriere termiche su componenti utilizzati in ambienti ad alta temperatura come i motori a reazione.

Comprendere i compromessi

Sebbene la CVD sia altamente versatile, la scelta di uno spessore target implica il bilanciamento di diverse considerazioni pratiche.

Spessore vs. Costo e Tempo

La relazione è semplice: i film più spessi richiedono più tempo per essere depositati. Ciò aumenta direttamente il tempo operativo di attrezzature costose e il consumo di gas precursori, portando a un costo per pezzo più elevato.

Spessore vs. Stress interno

Man mano che un film diventa più spesso, lo stress interno può accumularsi all'interno del materiale. Se non gestito correttamente, questo stress può portare a difetti come crepe, distacchi o delaminazione, causando il fallimento del rivestimento.

Uniformità su forme complesse

Sebbene la CVD sia un processo non a vista eccellente per rivestire superfici complesse, ottenere uno spessore perfettamente uniforme diventa più difficile all'aumentare dello spessore target, specialmente su geometrie intricate.

Fare la scelta giusta per il tuo obiettivo

Lo spessore ottimale del CVD è dettato interamente dalle esigenze della tua applicazione.

- Se il tuo obiettivo principale è l'elettronica avanzata o i dispositivi quantistici: sfrutterai la capacità della CVD di produrre film ultrasottili altamente puri con precisione a livello di angstrom.

- Se il tuo obiettivo principale è la resistenza all'usura meccanica o alla corrosione: avrai bisogno di un rivestimento più spesso e robusto nell'intervallo dei micrometri per garantire la durabilità.

- Se il tuo obiettivo principale sono le proprietà ottiche o elettroniche generali: probabilmente lavorerai nell'intervallo da decine di nanometri a pochi micrometri, bilanciando le prestazioni con il costo di produzione.

In definitiva, lo spessore di un rivestimento CVD è un potente parametro di progettazione che controlli tu.

Tabella riassuntiva:

| Obiettivo dell'applicazione | Intervallo di spessore tipico del CVD | Caratteristiche chiave |

|---|---|---|

| Elettronica avanzata / Dispositivi quantistici | Angstrom a Nanometri (< 100 nm) | Ultrasottile, precisione a livello atomico, alta purezza |

| Rivestimenti ottici / Elettronica generale | Nanometri a Micrometri (100 nm - 10 µm) | Bilancia prestazioni, uniformità e costo |

| Resistenza all'usura/corrosione / Barriere termiche | Micrometri e oltre (> 10 µm) | Spesso, robusto e durevole per ambienti difficili |

Pronto a progettare lo spessore perfetto del rivestimento CVD per il tuo progetto?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per ottenere una Deposizione Chimica da Vapore precisa e affidabile. Sia che la tua ricerca richieda film sottili a livello atomico per semiconduttori o rivestimenti spessi e durevoli per componenti industriali, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare lo sviluppo del tuo processo CVD e aiutarti a ottimizzare lo spessore del film per risultati superiori.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione