La sinterizzazione è un processo di produzione termico che trasforma un compatto di polvere sfusa in una massa densa e solida utilizzando il calore. Fondamentalmente, questo viene realizzato a una temperatura inferiore al punto di fusione del materiale, basandosi sulla diffusione atomica piuttosto che sulla liquefazione per legare le particelle tra loro.

Il principio fondamentale della sinterizzazione non è quello di fondere un materiale, ma di riscaldarlo quanto basta per eccitare i suoi atomi. Questo movimento atomico permette alle particelle adiacenti di fondersi nei loro punti di contatto, eliminando gradualmente i pori tra di esse e creando un componente forte e unificato.

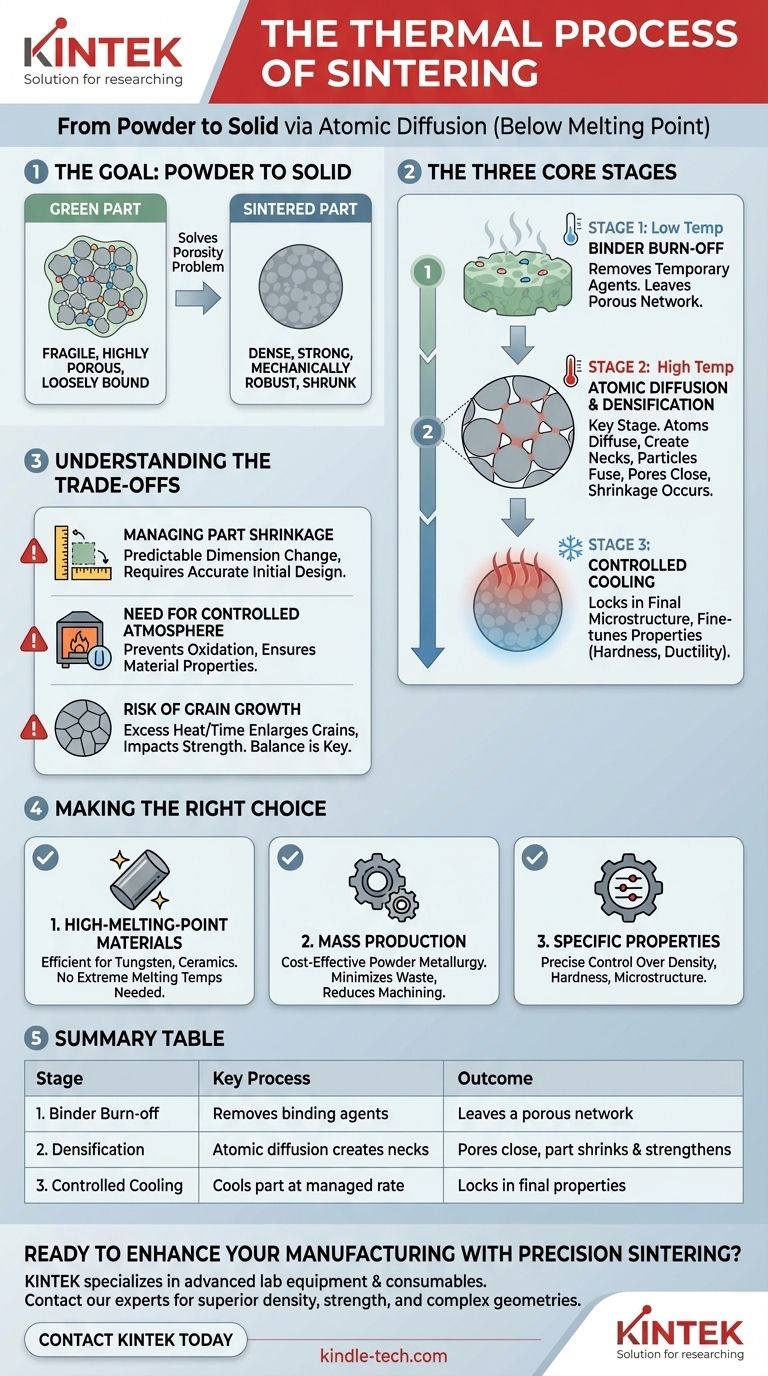

L'obiettivo della sinterizzazione: dalla polvere al solido

La sinterizzazione è un processo fondamentale nella metallurgia delle polveri e nella produzione di ceramiche. Risolve il problema di come creare una parte densa e funzionale da un insieme di particelle fini.

Creazione della parte "verde"

Il processo inizia con una parte "verde". Si tratta di un compatto di polvere del materiale primario, legato in modo lasco, formato nella forma preliminare desiderata.

Questa forma iniziale viene spesso creata pressando la polvere in uno stampo o mescolandola con un legante temporaneo, come cera o un polimero, per tenere insieme le particelle. La parte verde è fragile e altamente porosa.

Il problema della porosità

Gli spazi vuoti, o pori, tra le particelle nella parte verde la rendono meccanicamente debole. Lo scopo primario del processo di sinterizzazione è quello di rimuovere sistematicamente questa porosità, il che aumenta drasticamente la densità, la resistenza e altre proprietà meccaniche della parte.

Le tre fasi principali del processo di sinterizzazione

La trasformazione da una parte verde fragile a un prodotto finale durevole avviene in tre distinte fasi termiche all'interno di un forno ad atmosfera controllata.

Fase 1: Eliminazione del legante (Binder Burn-off)

Quando la parte verde viene inizialmente riscaldata a una temperatura relativamente bassa, l'agente legante temporaneo che tiene insieme la polvere inizia a evaporare o a bruciare.

Questo passaggio deve essere controllato attentamente per prevenire difetti nella parte finale. Una volta completato, rimane solo la rete di particelle del materiale primario, collegate in modo lasco.

Fase 2: Diffusione atomica e densificazione

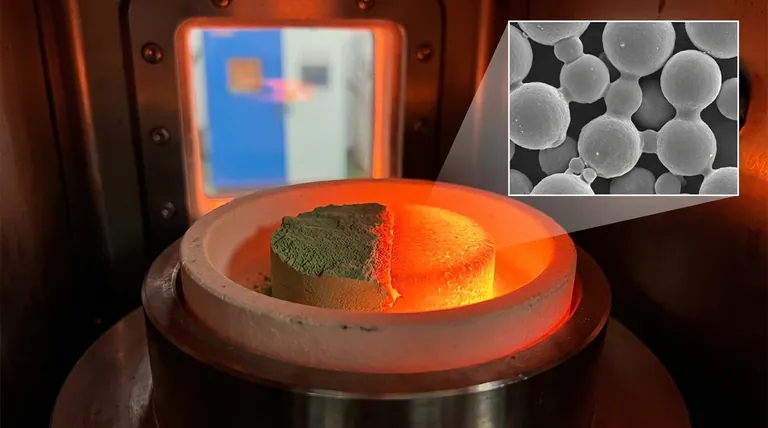

Questo è il cuore del processo di sinterizzazione. La temperatura viene aumentata significativamente, fino a poco al di sotto del punto di fusione del materiale primario.

A questa temperatura elevata, gli atomi sulla superficie delle particelle di polvere diventano altamente mobili. Iniziano a diffondere attraverso i confini dove le particelle si toccano, creando "colli" o ponti tra di esse.

Man mano che questi colli crescono, avvicinano i centri delle particelle. Questa azione chiude sistematicamente i pori, causando il restringimento dell'intera parte e rendendola significativamente più densa.

Fase 3: Raffreddamento controllato

Una volta raggiunta la densità desiderata, la parte viene raffreddata. La velocità di raffreddamento può essere gestita con precisione per influenzare la microstruttura finale del materiale.

Questo controllo consente una messa a punto precisa di proprietà come la durezza e la duttilità, fissando le caratteristiche finali del componente sinterizzato.

Comprendere i compromessi

Sebbene potente, il processo di sinterizzazione comporta variabili critiche e potenziali sfide che devono essere gestite per ottenere un risultato positivo.

Gestione del ritiro della parte

L'eliminazione della porosità si traduce direttamente nel ritiro della parte. Questo cambiamento dimensionale è prevedibile ma deve essere accuratamente considerato nella progettazione iniziale dello stampo o della matrice della parte verde per garantire che il prodotto finale soddisfi le specifiche.

La necessità di un'atmosfera controllata

La sinterizzazione viene eseguita in un'atmosfera controllata (come il vuoto o un ambiente di gas inerte). Questo è fondamentale per prevenire l'ossidazione e altre reazioni chimiche che potrebbero compromettere le proprietà del materiale della parte finale.

Il rischio di crescita dei grani

Se la temperatura di sinterizzazione è troppo alta o il tempo di riscaldamento è troppo lungo, i grani microscopici del materiale possono crescere eccessivamente. Ciò può influire negativamente sulla resistenza meccanica e sulla tenacità della parte, quindi è essenziale un preciso equilibrio tra tempo e temperatura.

Fare la scelta giusta per il tuo obiettivo

La sinterizzazione viene selezionata per ragioni specifiche, e comprenderne i punti di forza ti aiuterà a determinare se è il processo giusto per la tua applicazione.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione (come tungsteno o ceramiche): La sinterizzazione è spesso il metodo più pratico ed efficiente dal punto di vista energetico per creare parti dense e solide senza la necessità di raggiungere temperature di fusione estreme.

- Se il tuo obiettivo principale è la produzione di massa di parti metalliche complesse: La metallurgia delle polveri che utilizza la sinterizzazione è un metodo altamente conveniente che minimizza lo spreco di materiale e riduce la necessità di lavorazioni secondarie rispetto alla fusione o alla forgiatura.

- Se il tuo obiettivo principale è ottenere proprietà specifiche della parte finale: Il controllo preciso della temperatura, del tempo e dell'atmosfera nel processo di sinterizzazione consente una messa a punto eccezionale di densità, durezza e microstruttura.

In definitiva, la sinterizzazione consente agli ingegneri di creare componenti robusti dalla polvere, sbloccando possibilità di produzione che altrimenti sarebbero impraticabili o impossibili.

Tabella riassuntiva:

| Fase | Temperatura | Processo chiave | Risultato |

|---|---|---|---|

| 1. Eliminazione del legante | Bassa | Rimuove gli agenti leganti temporanei | Lascia una rete porosa di particelle primarie |

| 2. Densificazione | Alta (sotto il punto di fusione) | La diffusione atomica crea colli tra le particelle | Le particelle si fondono, i pori si chiudono, la parte si restringe e si rafforza |

| 3. Raffreddamento controllato | Decrescente | Raffredda la parte a una velocità gestita | Fissa la microstruttura finale e le proprietà del materiale |

Pronto a migliorare il tuo processo di produzione con la sinterizzazione di precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la metallurgia delle polveri e le ceramiche. I nostri forni di sinterizzazione offrono il controllo preciso della temperatura e le atmosfere gestite necessarie per ottenere densità, resistenza e geometrie complesse superiori delle parti.

Sia che tu stia producendo in massa componenti metallici o lavorando con materiali ad alto punto di fusione, KINTEK ha le soluzioni per soddisfare le esigenze specifiche del tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sinterizzazione possono portare efficienza e qualità alla tua linea di produzione!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali