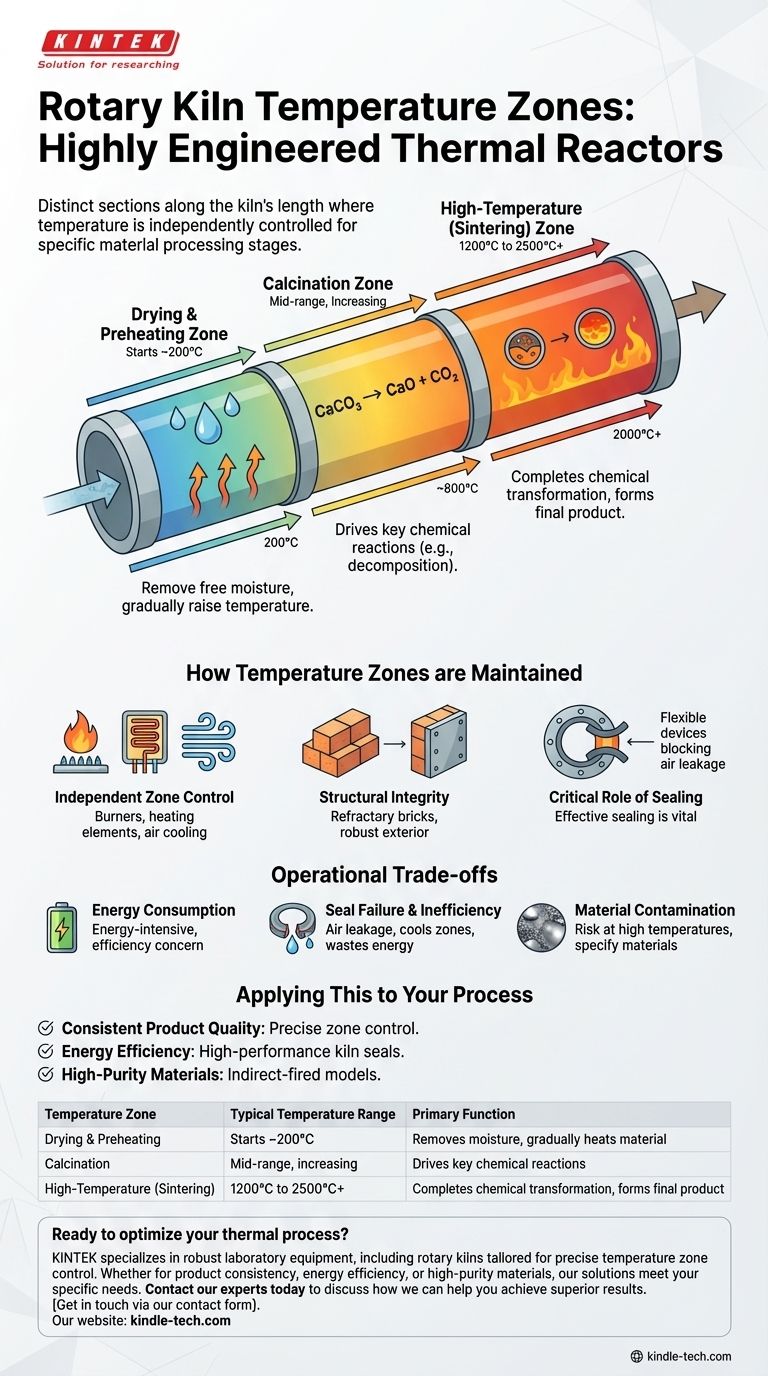

In un forno rotante, una zona di temperatura è una sezione distinta lungo la sua lunghezza cilindrica dove la temperatura è controllata indipendentemente per eseguire una fase specifica della lavorazione del materiale. Anziché avere un'unica temperatura uniforme, il forno è diviso in una serie di zone — tipicamente una zona di preriscaldamento, una zona di transizione o calcinazione, e una zona ad alta temperatura o sinterizzazione — ciascuna impostata su una temperatura precisa richiesta per il processo in questione.

Il concetto di zone di temperatura trasforma il forno rotante da una semplice fornace a un reattore termico altamente ingegnerizzato. Lo scopo vero non è solo riscaldare un materiale, ma guidarlo attraverso un profilo di temperatura attentamente coreografato, assicurando che cambiamenti chimici e fisici specifici avvengano al momento e nel luogo giusto.

Lo Scopo del Profilo Termico

Un forno rotante utilizza il suo design rotante e inclinato per spostare il materiale dall'estremità di alimentazione all'estremità di scarico. Le zone di temperatura sono strategicamente disposte lungo questo percorso per creare un viaggio termico che trasforma sistematicamente l'alimentazione grezza in un prodotto finito.

La Zona di Essiccazione e Preriscaldamento

Questa è la prima sezione in cui il materiale entra. Il suo ruolo principale è rimuovere l'umidità libera e aumentare gradualmente la temperatura del materiale, preparandolo per le reazioni ad alta temperatura che seguiranno. Le temperature qui sono le più basse nel forno, spesso a partire da circa 200°C.

La Zona di Calcinazione

Al centro del forno, la temperatura aumenta significativamente. In processi come la produzione di cemento, è qui che avviene la calcinazione — una reazione chimica guidata dal calore che, ad esempio, decompone il carbonato di calcio in ossido di calcio e rilascia anidride carbonica. Questa zona è critica per la conversione chimica del materiale.

La Zona ad Alta Temperatura (Sinterizzazione)

Questa zona finale, la più calda, è il cuore del processo. Qui, le temperature possono raggiungere livelli estremi, spesso da 1200°C a oltre 2000°C, a seconda dell'applicazione. Questo calore intenso fa sì che il materiale sinterizzi o formi il clinker, completando la sua trasformazione chimica nel prodotto finale desiderato.

Come Vengono Mantenute le Zone di Temperatura

Raggiungere e mantenere queste zone di temperatura distinte e stabili richiede un'ingegneria sofisticata. Il sistema di controllo è progettato per gestire un modello di calore preciso che corrisponda alle specifiche esigenze di cottura del prodotto.

Controllo Indipendente delle Zone

Ogni zona di temperatura può essere impostata e regolata separatamente. Ciò si ottiene attraverso una combinazione di bruciatori strategicamente posizionati, elementi riscaldanti a 360° per un calore uniforme e persino meccanismi di raffreddamento ad aria che forniscono una gestione della temperatura stabile e reattiva.

Integrità Strutturale ad Alte Temperature

Il forno deve essere progettato per resistere a immense sollecitazioni termiche. Ciò implica l'uso di materiali refrattari specializzati all'interno e componenti esterni robusti. L'intervallo di temperatura complessivo di un forno può variare da 200°C a 2500°C, adattandosi a una vasta gamma di processi industriali.

Il Ruolo Critico della Tenuta

Un componente chiave per mantenere il profilo termico è la tenuta del forno. Questi dispositivi flessibili impediscono all'aria ambiente fredda di entrare nel forno e ai gas caldi di fuoriuscire dalle giunzioni tra il cilindro rotante e gli alloggiamenti fissi di alimentazione e scarico. Una tenuta efficace è vitale per mantenere le alte temperature richieste, in particolare sopra i 1000°C.

Comprendere i Compromessi Operativi

Sebbene potente, il funzionamento di un forno rotante a zone comporta il bilanciamento di priorità contrastanti e la gestione di sfide intrinseche.

Consumo Energetico

Mantenere un profilo termico preciso, soprattutto con zone che superano i 1200°C, è estremamente energivoro. Una parte significativa del costo operativo è il combustibile o l'elettricità, rendendo l'efficienza una preoccupazione primaria.

Guasto della Tenuta e Inefficienza

Una tenuta compromessa o guasta è un punto di fallimento importante. Porta a perdite d'aria, che possono raffreddare drasticamente una zona, interrompere l'ambiente termico e ridurre la temperatura dei gas di processo, sprecando in ultima analisi energia e compromettendo la qualità del prodotto.

Contaminazione del Materiale

A temperature molto elevate, esiste il rischio di contaminazione metallica dai componenti stessi del forno. Per applicazioni ad alta purezza, i forni devono essere personalizzati con materiali speciali o design a riscaldamento indiretto dove la fiamma non entra in contatto diretto con il prodotto.

Applicare Questo al Tuo Processo

Comprendere la funzione di ogni zona ti consente di ottimizzare il funzionamento del forno per i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è una qualità del prodotto costante: Dai priorità a un controllo preciso e stabile su ogni singola zona di temperatura per garantire che il materiale subisca la corretta trasformazione in ogni fase.

- Se il tuo obiettivo principale è l'efficienza energetica: Investi in tenute del forno ad alte prestazioni per prevenire la perdita di calore e ottimizza la zona di preriscaldamento per recuperare quanto più calore possibile dai gas di scarico.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alta purezza: Specifica un design del forno, come un modello a riscaldamento indiretto, che sia progettato per sopprimere o eliminare le fonti di contaminazione.

Padroneggiare le zone di temperatura è la chiave per sbloccare il pieno potenziale del tuo processo di forno rotante.

Tabella Riepilogativa:

| Zona di Temperatura | Intervallo di Temperatura Tipico | Funzione Primaria |

|---|---|---|

| Essiccazione e Preriscaldamento | Inizia a ~200°C | Rimuove l'umidità, riscalda gradualmente il materiale |

| Calcinazione | Intervallo medio, in aumento | Guida reazioni chimiche chiave (es. decomposizione) |

| Alta Temperatura (Sinterizzazione) | Da 1200°C a 2500°C+ | Completa la trasformazione chimica, forma il prodotto finale |

Pronto a ottimizzare il tuo processo termico?

Presso KINTEK, siamo specializzati nella progettazione e fornitura di robuste attrezzature da laboratorio, inclusi forni rotanti su misura per un controllo preciso della zona di temperatura. Che la tua priorità sia la consistenza del prodotto, l'efficienza energetica o la lavorazione di materiali ad alta purezza, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottenere risultati superiori con l'attrezzatura e i materiali di consumo giusti. Mettiti in contatto tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Come viene selezionata la modalità operativa del movimento del letto per un forno rotante? Ottimizzare il trasferimento di calore e l'omogeneità del materiale

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Come funziona un estrattore rotante? Padroneggia la lavorazione continua di solidi ad alto volume