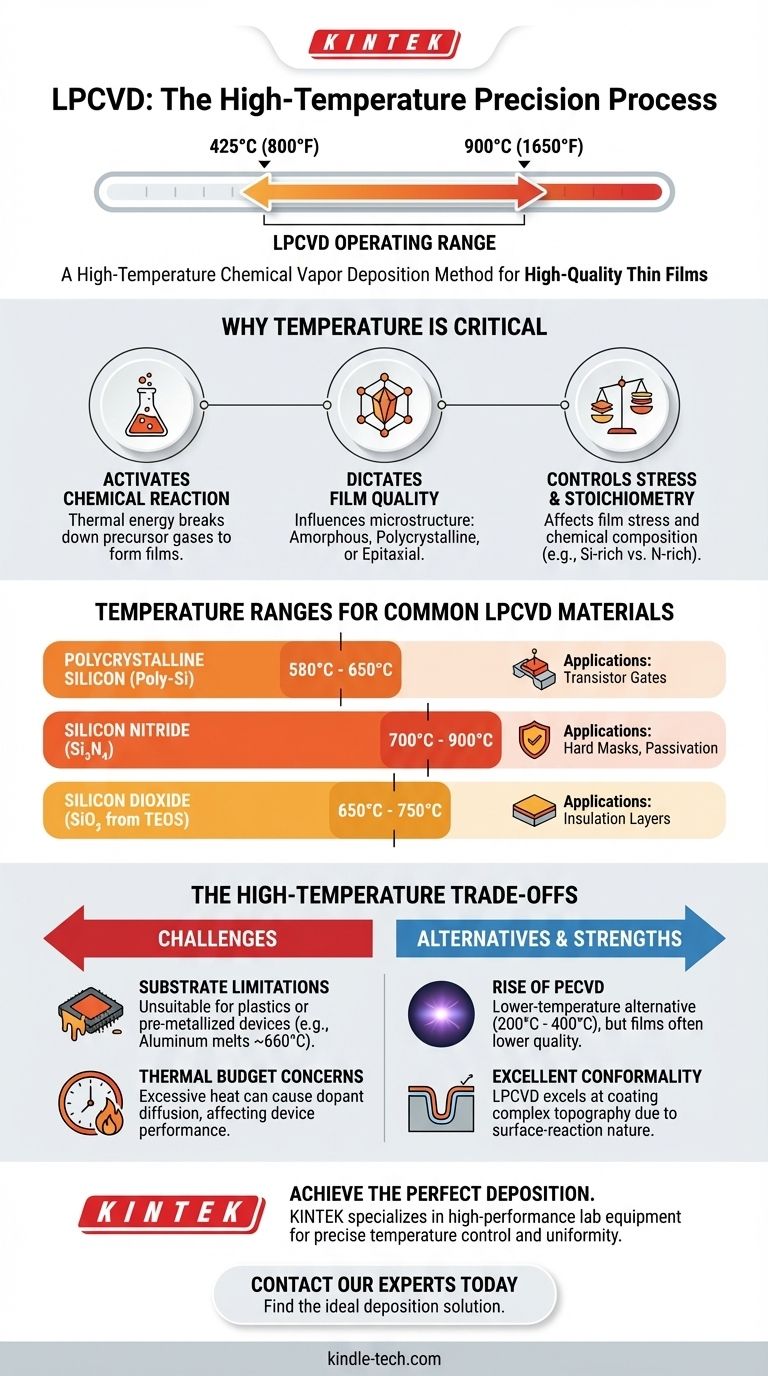

In breve, la deposizione chimica da fase vapore a bassa pressione (LPCVD) è un processo ad alta temperatura che opera in un ampio spettro, tipicamente tra 425°C e 900°C (circa 800°F a 1650°F). La temperatura precisa non è arbitraria; è dettata dal materiale specifico che viene depositato, poiché questa energia termica è necessaria per guidare le reazioni chimiche che formano il film sottile desiderato.

L'alta temperatura operativa dell'LPCVD è sia il suo più grande punto di forza che la sua principale limitazione. Questo calore è essenziale per produrre film eccezionalmente puri e uniformi, ma limita anche i tipi di materiali e dispositivi sottostanti che possono resistere al processo.

Perché la temperatura è il parametro critico

La temperatura è la manopola di controllo primaria in un processo LPCVD. Essa governa direttamente la cinetica di reazione, che a sua volta determina le proprietà finali del materiale depositato.

Attivazione della reazione chimica

L'LPCVD si basa sull'energia termica per scomporre i gas precursori e fornire l'"energia di attivazione" affinché reagiscano sulla superficie del substrato. Senza calore sufficiente, la deposizione sarebbe incredibilmente lenta o non avverrebbe affatto.

Determinazione della qualità del film

La temperatura influenza direttamente la microstruttura finale del film. Ad esempio, la deposizione di silicio a diverse temperature può produrre silicio amorfo (non cristallino), silicio policristallino (molti piccoli cristalli) o silicio epitassiale (un singolo cristallo).

Controllo dello stress del film e della stechiometria

La temperatura influisce anche sullo stress intrinseco dello strato depositato e sulla sua composizione chimica (stechiometria). Per un materiale come il nitruro di silicio (Si₃N₄), la temperatura sbagliata può portare a un film ricco di silicio o ricco di azoto, alterandone le proprietà elettriche e meccaniche.

Intervalli di temperatura per materiali LPCVD comuni

La temperatura richiesta varia significativamente a seconda della stabilità chimica dei gas precursori e del film finale desiderato.

Polisilicio (Poly-Si)

Questo è uno dei film LPCVD più comuni, ampiamente utilizzato nella produzione di semiconduttori per i gate dei transistor. Viene tipicamente depositato in un intervallo di 580°C a 650°C.

Nitruro di silicio (Si₃N₄)

Utilizzato come maschera dura, strato di passivazione o isolante, il nitruro di silicio stechiometrico standard richiede temperature molto più elevate. L'intervallo tipico è di 700°C a 900°C.

Biossido di silicio (SiO₂)

La temperatura per la deposizione di biossido di silicio, o ossido, dipende fortemente dal precursore. L'uso di un precursore TEOS consente la deposizione a temperature più basse, intorno ai 650°C - 750°C, mentre altri metodi potrebbero richiedere temperature superiori a 900°C.

Comprendere i compromessi dell'alta temperatura

La dipendenza dal calore elevato crea chiari vantaggi ma impone anche significative limitazioni che ogni ingegnere deve considerare.

Limitazioni del substrato

La limitazione più ovvia è la capacità del substrato di resistere al calore. L'LPCVD non è adatto per plastiche o altri polimeri. Inoltre, non può essere eseguito su wafer che sono già stati processati con metalli a basso punto di fusione come l'alluminio (punto di fusione ~660°C).

Preoccupazioni per il budget termico

Nella fabbricazione di dispositivi multistrato, ogni fase ad alta temperatura consuma parte del "budget termico". Un calore eccessivo può causare la diffusione dei droganti precedentemente impiantati fuori dalle loro regioni previste, potenzialmente rovinando il dispositivo. Ciò costringe gli ingegneri di processo a sequenziare attentamente le fasi di produzione.

L'ascesa delle alternative

A causa di queste limitazioni, sono state sviluppate tecniche di deposizione a bassa temperatura. La più comune è la CVD assistita da plasma (PECVD), che utilizza un plasma ricco di energia invece del solo calore per guidare le reazioni, consentendole di operare a temperature molto più basse, da 200°C a 400°C. Il compromesso è che i film PECVD sono spesso meno densi e puri rispetto alle loro controparti LPCVD.

Fare la scelta giusta per il tuo obiettivo

La selezione di un processo di deposizione richiede di bilanciare la necessità di qualità del film con i vincoli termici del tuo dispositivo.

- Se il tuo obiettivo principale è la massima qualità, purezza e uniformità del film: l'LPCVD è spesso la scelta superiore, a condizione che il tuo substrato e gli strati del dispositivo esistenti possano tollerare il calore.

- Se stai lavorando con substrati sensibili alla temperatura o dispositivi completamente metallizzati: devi cercare alternative a bassa temperatura come PECVD o Deposizione di strati atomici (ALD).

- Se hai bisogno di un'eccellente copertura su topografie superficiali complesse: la natura dell'LPCVD, limitata dalla reazione superficiale e guidata dalla sua alta temperatura, lo rende un candidato ideale per la creazione di film altamente conformi.

Comprendere il ruolo della temperatura ti consente di selezionare il metodo di deposizione che si allinea perfettamente con i tuoi requisiti di materiale e i vincoli di fabbricazione.

Tabella riassuntiva:

| Materiale | Intervallo di temperatura LPCVD tipico | Applicazioni comuni |

|---|---|---|

| Polisilicio (Poly-Si) | 580°C - 650°C | Gate dei transistor |

| Nitruro di silicio (Si₃N₄) | 700°C - 900°C | Maschere dure, Passivazione |

| Biossido di silicio (SiO₂ da TEOS) | 650°C - 750°C | Strati isolanti |

Ottieni la deposizione perfetta per la tua applicazione. Il processo LPCVD ad alta temperatura è fondamentale per produrre film sottili eccezionalmente puri, uniformi e conformi, essenziali per applicazioni avanzate di semiconduttori e ricerca. Tuttavia, la scelta dell'attrezzatura giusta è fondamentale per il tuo successo.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, soddisfacendo le esigenze precise dei laboratori. La nostra esperienza garantisce che tu disponga della giusta tecnologia di forni per mantenere il controllo preciso della temperatura e l'uniformità richiesti per processi LPCVD di successo.

Discutiamo le tue specifiche esigenze di materiale e substrato. Contatta i nostri esperti oggi per trovare la soluzione di deposizione ideale per i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale