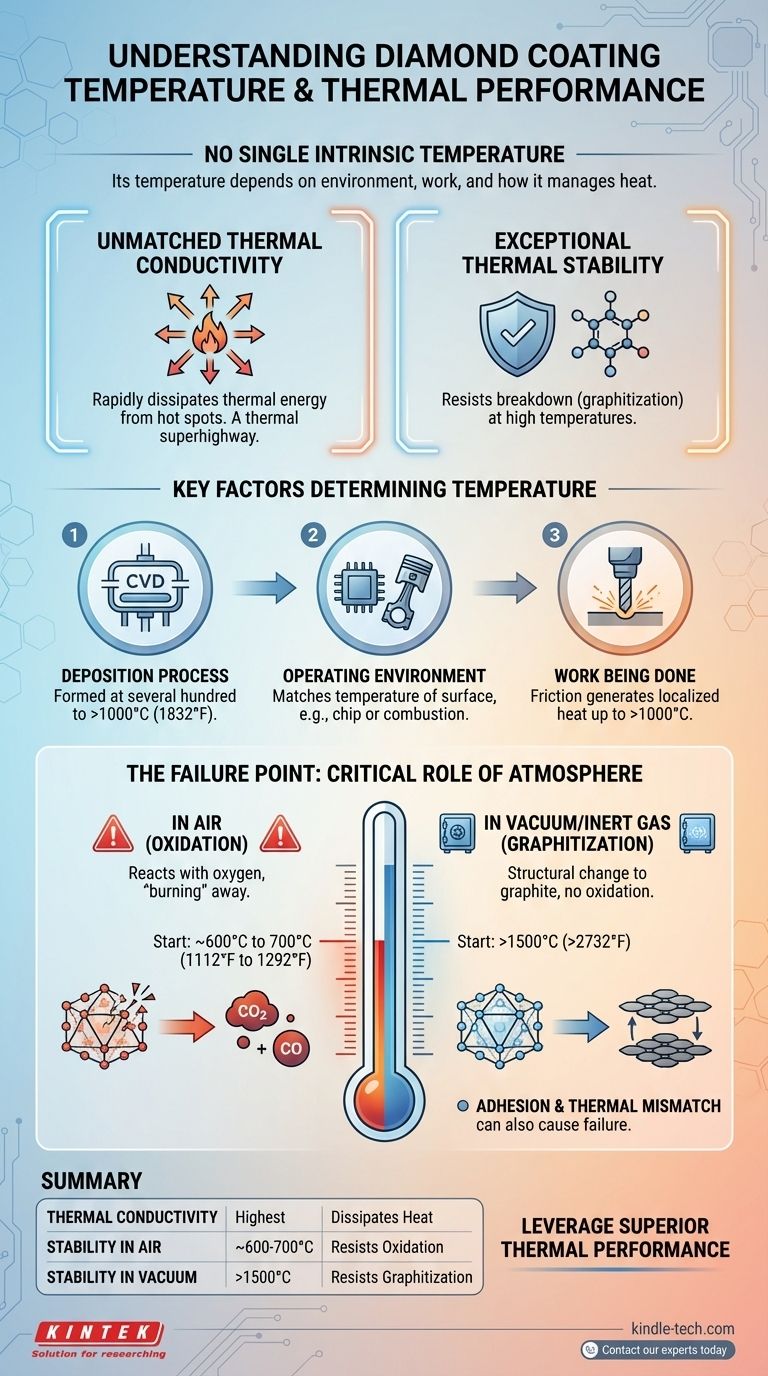

È fondamentale capire che un rivestimento diamantato non ha una singola temperatura intrinseca. La sua temperatura dipende interamente dall'ambiente in cui si trova e dal lavoro che sta svolgendo. Le domande più importanti riguardano le sue due caratteristiche termiche distintive: la capacità di condurre il calore lontano da una fonte (conducibilità termica) e la temperatura massima che può sopportare prima di degradarsi (stabilità termica).

Il problema fondamentale non è la temperatura intrinseca di un rivestimento, ma come gestisce il calore. I rivestimenti diamantati sono eccezionali nel dissipare rapidamente l'energia termica e possono sopportare temperature estremamente elevate, ma il loro limite ultimo è dettato quasi interamente dalla presenza di ossigeno.

I Due Pilastri delle Prestazioni Termiche

Per comprendere come si comporta un rivestimento diamantato sotto stress termico, dobbiamo separare la sua funzione in due proprietà distinte.

Conducibilità Termica Senza Pari

Il superpotere termico principale di un rivestimento diamantato è la sua capacità di diffondere il calore. Possiede la più alta conducibilità termica di qualsiasi materiale noto a temperatura ambiente.

Ciò significa che eccelle nell'allontanare il calore da un "punto caldo" concentrato e nel distribuirlo su un'area più ampia, prevenendo l'accumulo di calore localizzato. Pensala come un'autostrada termica.

Eccezionale Stabilità Termica

Questo si riferisce alla temperatura alla quale la struttura carboniosa del diamante inizia a rompersi. Il diamante è una forma metastabile di carbonio; a calore sufficiente, tornerà a una forma più stabile, la grafite.

In assenza di ossigeno, questa temperatura di trasformazione è incredibilmente alta, spesso indicata come superiore a 1500°C (2732°F).

Fattori Chiave che Determinano la Temperatura di un Rivestimento

In qualsiasi applicazione reale, la temperatura di un rivestimento diamantato è un valore dinamico determinato da tre fattori.

Il Processo di Deposizione

I rivestimenti diamantati, tipicamente creati tramite deposizione chimica da vapore (CVD), si formano a temperature molto elevate. Il substrato da rivestire deve essere in grado di resistere a temperature che vanno da diverse centinaia a oltre 1000°C (1832°F) durante il processo di rivestimento stesso.

L'Ambiente Operativo

Un rivestimento su un dissipatore di calore di un chip per computer sarà vicino alla temperatura operativa del chip. Un rivestimento su un pistone del motore subirà cicli attraverso le temperature estreme della combustione del carburante. Il rivestimento tenterà sempre di eguagliare la temperatura della superficie che protegge.

Il Lavoro Svolto

Per applicazioni come gli utensili da taglio, l'enorme attrito sul tagliente genera temperature localizzate che possono superare di gran lunga i 1000°C. Il compito del rivestimento è sia sopravvivere a questo calore sia condurlo via dal tagliente e nel corpo dell'utensile il più rapidamente possibile.

Comprendere i Compromessi: Il Punto di Cedimento

La stabilità teorica del diamante è impressionante, ma i suoi limiti pratici sono cruciali per qualsiasi applicazione ingegneristica. Il fattore principale che determina la sua temperatura di cedimento è l'atmosfera.

Il Ruolo Critico dell'Ossigeno

In presenza di aria, la durabilità di un rivestimento diamantato è significativamente ridotta. Come ogni forma di carbonio, il diamante reagisce con l'ossigeno (si ossida) ad alte temperature, essenzialmente "bruciando" in monossido di carbonio e anidride carbonica.

Questo processo di ossidazione inizia tipicamente a verificarsi a temperature comprese tra 600°C e 700°C (1112°F e 1292°F). Questo è spesso il fattore limitante più importante per gli utensili rivestiti di diamante utilizzati nella lavorazione all'aria aperta.

Prestazioni in Vuoto o Atmosfera Inerte

Quando l'ossigeno viene rimosso dall'equazione, il rivestimento diamantato può raggiungere il suo vero potenziale. In un vuoto o in un ambiente di gas inerte (come l'argon), il punto di cedimento non è più l'ossidazione, ma la grafizzazione.

Questa trasformazione strutturale da diamante a grafite avviene a temperature molto più elevate, generalmente superiori a 1500°C (2732°F), consentendo l'uso del rivestimento in applicazioni estreme come componenti spaziali o elettronica a vuoto.

Adesione e Disadattamento Termico

Un rivestimento può anche fallire se si separa dal materiale a cui è legato (il substrato). Se il substrato si espande e si contrae con il calore a un ritmo molto diverso rispetto al rivestimento diamantato, lo stress indotto può causare la fessurazione o il distacco del rivestimento molto prima che inizi a ossidarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua attenzione non dovrebbe essere focalizzata su un singolo valore di temperatura, ma su come le proprietà termiche del rivestimento corrispondono alle esigenze della tua applicazione.

- Se la tua attenzione principale è la dissipazione del calore (ad esempio, elettronica, ottica): La metrica chiave è la sua conducibilità termica impareggiabile, che impedisce la formazione di punti caldi.

- Se la tua attenzione principale è la resistenza all'usura ad alta temperatura all'aria (ad esempio, utensili da taglio): Il tuo limite critico è l'inizio dell'ossidazione, circa 600-700°C.

- Se la tua attenzione principale è la prestazione in ambienti estremi e privi di ossigeno (ad esempio, spazio, sistemi a vuoto): Puoi sfruttare la piena stabilità termica del diamante, spingendoti verso il limite di grafizzazione di oltre 1500°C.

In definitiva, sfruttare efficacemente un rivestimento diamantato significa trattarlo non come un materiale con una temperatura fissa, ma come un potente strumento per la gestione termica.

Tabella Riassuntiva:

| Proprietà | Descrizione | Limite di Temperatura Chiave |

|---|---|---|

| Conducibilità Termica | La più alta di qualsiasi materiale; dissipa rapidamente il calore dai punti caldi. | N/A (Proprietà funzionale) |

| Stabilità all'Aria | Resiste all'ossidazione (combustione) in presenza di ossigeno. | ~600-700°C (1112-1292°F) |

| Stabilità in Vuoto/Gas Inerte | Resiste alla grafizzazione in ambienti privi di ossigeno. | >1500°C (>2732°F) |

Pronto a sfruttare le prestazioni termiche superiori dei rivestimenti diamantati nel tuo laboratorio o processo di produzione?

Noi di KINTEK siamo specializzati in apparecchiature e materiali di consumo avanzati per laboratori, comprese soluzioni che utilizzano materiali all'avanguardia come i rivestimenti diamantati. Sia che tu stia sviluppando elettronica ad alte prestazioni, utensili da taglio durevoli o componenti per ambienti estremi, la nostra esperienza può aiutarti a ottenere una gestione termica e una durata ottimali.

Contatta oggi i nostri esperti per discutere di come possiamo supportare la tua applicazione specifica e migliorare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse