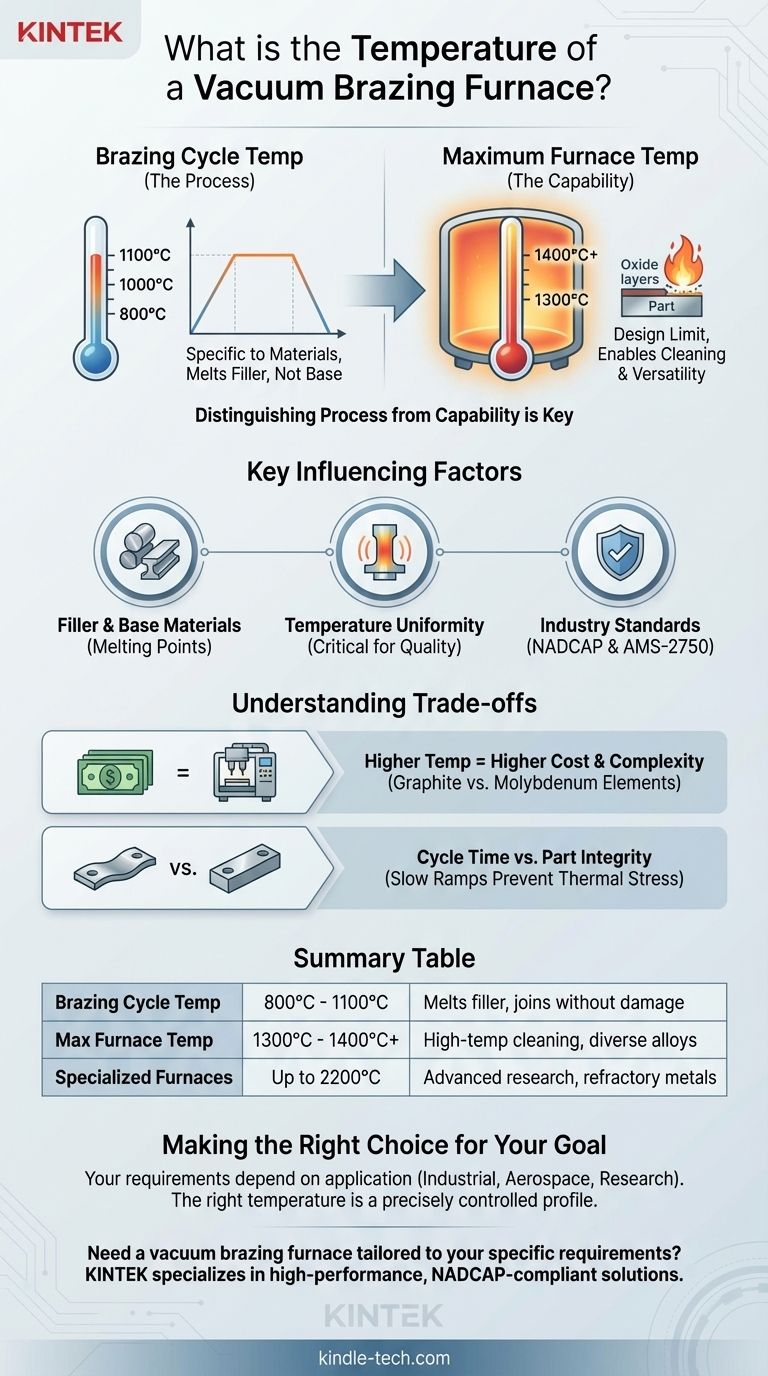

La temperatura di un forno per brasatura sottovuoto non è un unico valore, ma è definita da due metriche chiave: la specifica temperatura del ciclo di brasatura e la temperatura operativa massima del forno. Un tipico ciclo di brasatura può variare tra 800°C e 1100°C, mentre il forno stesso deve avere una capacità massima che spesso supera i 1300°C o 1400°C per gestire una varietà di leghe ed eseguire cicli di pulizia ad alta temperatura essenziali.

Comprendere la temperatura di un forno per brasatura sottovuoto richiede di separare la temperatura necessaria per lo specifico processo dalla capacità complessiva della macchina. La temperatura di processo è dettata dai materiali che vengono uniti, mentre la temperatura massima del forno definisce la sua versatilità e capacità di garantire la pulizia dei pezzi.

Distinguere la Temperatura di Processo dalla Capacità del Forno

Il punto di confusione più comune è non riuscire a differenziare tra la temperatura alla quale un pezzo viene brasato e la temperatura massima che il forno può raggiungere. Queste servono a scopi diversi.

Temperatura del Ciclo di Brasatura (Il Processo)

La temperatura effettiva utilizzata durante un'operazione di brasatura è determinata dalla lega del metallo d'apporto e dai materiali di base che vengono uniti.

Un ciclo tipico non è un unico punto di riferimento. Comporta un programma attentamente controllato di riscaldamento, mantenimento (soaking) e raffreddamento. Ad esempio, un programma potrebbe prevedere il riscaldamento a 800°C per stabilizzare i pezzi, quindi una lenta rampa fino a una temperatura di brasatura finale di 1100°C e il mantenimento a tale valore.

Questa temperatura finale è scelta per essere superiore al liquido (punto di fusione completo) del metallo d'apporto per brasatura ma ben al di sotto del punto di fusione dei materiali di base.

Temperatura Massima del Forno (La Capacità)

Questa è una specifica di progettazione per il forno stesso, che indica la temperatura più alta che la zona calda può raggiungere in sicurezza.

Un tipico forno industriale per brasatura sottovuoto avrà una temperatura operativa massima intorno a 1300°C - 1400°C (fino a 2650°F). Questo margine è fondamentale.

Il Ruolo delle Alte Temperature nella Pulizia

Uno dei vantaggi chiave della brasatura sottovuoto è che può essere eseguita senza fondente. Il forno opera a temperature sufficientemente elevate da far sì che gli ossidi metallici sulla superficie del pezzo si dissocino, o "brucino", nel vuoto.

Avere una temperatura massima ben al di sopra del punto di brasatura consente al forno di eseguire "cicli di pulizia" ad alta temperatura per garantire che i pezzi e l'interno del forno siano eccezionalmente puliti prima che il metallo d'apporto per brasatura venga introdotto o fuso.

Fattori Chiave che Influenzano la Selezione della Temperatura

Il profilo di temperatura preciso per qualsiasi lavoro è una funzione dei materiali, della geometria del pezzo e degli standard di qualità richiesti.

Il Metallo d'Apporto e i Materiali di Base

Questo è il fattore più critico. L'obiettivo è fondere il metallo d'apporto in modo che possa fluire nel giunto tramite azione capillare senza fondere o danneggiare i pezzi che vengono uniti. Leghe diverse hanno punti di fusione molto diversi.

L'Importanza dell'Uniformità della Temperatura

I forni di fascia alta sono apprezzati per la loro uniformità di temperatura in tutta la zona calda. Ciò garantisce che un pezzo grande e complesso o un lotto completo di pezzi più piccoli si riscaldino in modo uniforme.

Una scarsa uniformità può causare la brasatura impropria di un'area del giunto mentre un'altra area si surriscalda, portando al cedimento del componente.

Standard Industriali (NADCAP e AMS-2750)

Per settori critici come l'aerospaziale e la difesa, standard come NADCAP e AMS-2750 impongono requisiti estremamente rigorosi per il controllo, la misurazione e la documentazione della temperatura.

I forni utilizzati per queste applicazioni devono dimostrare e provare la loro accuratezza e uniformità della temperatura per garantire la ripetibilità del processo e la tracciabilità dei pezzi.

Comprendere i Compromessi

Scegliere o far funzionare un forno comporta il bilanciamento della capacità rispetto al costo e al rischio.

Temperatura Più Elevata rispetto a Costo e Complessità

La temperatura massima di un forno influisce direttamente sul suo costo e sulla sua complessità. Un forno capace di raggiungere i 1400°C è significativamente diverso da un forno specializzato in grafite che può raggiungere i 2200°C.

Temperature più elevate richiedono elementi riscaldanti più avanzati (grafite rispetto al molibdeno), isolamento superiore e sistemi di alimentazione e raffreddamento più robusti, tutti elementi che aumentano drasticamente il prezzo.

Tempo Ciclo rispetto all'Integrità del Pezzo

Sebbene un forno possa riscaldarsi rapidamente, aumentare la temperatura troppo velocemente può introdurre stress termico, causando la deformazione o la rottura di pezzi delicati. I cicli di riscaldamento e raffreddamento lenti e controllati, come visto nell'esempio del riscaldamento da 800°C a 1100°C nell'arco di un'ora, sono scelte deliberate per proteggere l'integrità dell'assemblaggio finale.

Fare la Scelta Giusta per il Tuo Obiettivo

I tuoi requisiti di temperatura dipendono interamente dalla tua applicazione.

- Se il tuo obiettivo principale è la brasatura industriale standard: Un forno con una temperatura operativa massima di 1300°C fornirà una capacità più che sufficiente per le comuni leghe d'apporto a base di rame, argento e nichel.

- Se il tuo obiettivo principale è l'aerospaziale o i componenti ad alta purezza: Dai priorità a un forno che soddisfi gli standard NADCAP, abbia una comprovata uniformità della temperatura e offra una temperatura massima intorno ai 1400°C per flessibilità di processo e cicli di pulizia.

- Se il tuo obiettivo principale è la ricerca avanzata o l'unione di metalli refrattari: Avrai bisogno di un forno ad alta temperatura specializzato, probabilmente con elementi in grafite, capace di raggiungere i 2000°C o più.

In definitiva, la temperatura giusta non è un numero singolo, ma un profilo precisamente controllato progettato per soddisfare i tuoi materiali e i requisiti di qualità.

Tabella Riassuntiva:

| Tipo di Temperatura | Intervallo Tipico | Scopo |

|---|---|---|

| Temperatura del Ciclo di Brasatura | 800°C - 1100°C | Fonde il metallo d'apporto per l'unione senza danneggiare i materiali di base |

| Temperatura Massima del Forno | 1300°C - 1400°C+ | Consente cicli di pulizia ad alta temperatura e gestisce leghe diverse |

| Forni Specializzati ad Alta Temperatura | Fino a 2200°C | Per ricerca avanzata e metalli refrattari |

Hai bisogno di un forno per brasatura sottovuoto su misura per le tue specifiche esigenze di temperatura e qualità? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni per brasatura sottovuoto progettati per un controllo preciso della temperatura, uniformità e conformità agli standard industriali come NADCAP. Che tu sia nel settore aerospaziale, nella produzione industriale o nella ricerca avanzata, le nostre soluzioni garantiscono risultati di brasatura ottimali e affidabilità del processo. Contattaci oggi per discutere come possiamo soddisfare le esigenze esatte del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori