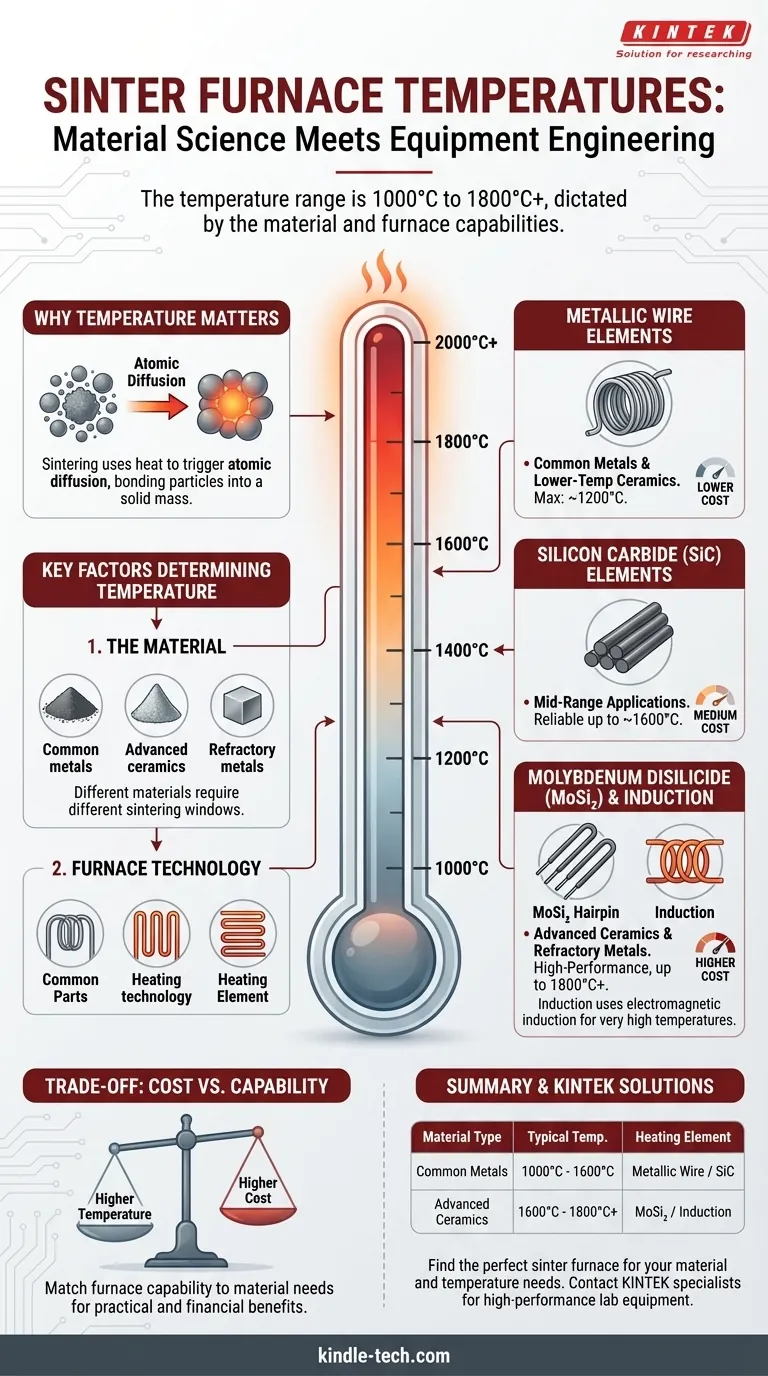

In breve, un forno di sinterizzazione opera a temperature che tipicamente vanno da 1000°C a oltre 1800°C (da 1832°F a 3272°F). La temperatura precisa non è un valore singolo, ma è dettata da due fattori principali: il materiale specifico in lavorazione e i limiti tecnologici degli elementi riscaldanti del forno.

Il principio fondamentale da comprendere è che la temperatura di sinterizzazione richiesta è una proprietà del materiale con cui si sta lavorando. Il forno che si utilizza deve avere una tecnologia di riscaldamento in grado di raggiungere e mantenere quella specifica temperatura, creando un collegamento diretto tra la scienza dei materiali e l'ingegneria delle attrezzature.

Perché la temperatura è la variabile centrale nella sinterizzazione

La sinterizzazione è un processo termico che densifica un compatto di polvere, legando le particelle tra loro per creare una massa solida e coerente. Ciò si ottiene riscaldando il materiale a una temperatura inferiore al suo punto di fusione.

Il ruolo della diffusione atomica

L'alta temperatura fornisce l'energia necessaria per innescare la diffusione atomica. Gli atomi migrano attraverso i confini delle particelle, causando la fusione dei singoli grani e la riduzione dei vuoti tra di essi.

Senza una temperatura sufficiente, questo processo di diffusione non avverrà e il materiale rimarrà una polvere sciolta. Se la temperatura è troppo alta, il materiale si fonderà, perdendo la sua forma e struttura.

Fattori chiave che determinano la temperatura del forno

La temperatura operativa di un forno di sinterizzazione non è arbitraria. È una funzione dei requisiti del materiale e delle capacità di progettazione del forno.

Il materiale da sinterizzare

Questo è il fattore più critico. Materiali diversi hanno finestre di sinterizzazione molto diverse. Ad esempio, alcune polveri metalliche possono essere sinterizzate a temperature più basse, mentre ceramiche avanzate e metalli refrattari richiedono un calore estremamente elevato per avviare la diffusione atomica.

La tecnologia degli elementi riscaldanti

La massima temperatura raggiungibile di un forno è fondamentalmente limitata dai materiali utilizzati per i suoi elementi riscaldanti. Questo è il punto di differenziazione più comune nei forni a camera standard.

- Elementi in filo metallico: Questi sono comuni nelle applicazioni a bassa temperatura, raggiungendo tipicamente temperature massime tra 1000°C e 1200°C.

- Elementi in carburo di silicio (SiC): Per temperature intermedie, vengono utilizzati elementi in SiC. Questi possono raggiungere in modo affidabile fino a 1600°C.

- Elementi in disiliciuro di molibdeno (MoSi2): Questi sono lo standard per i forni da laboratorio e di produzione ad alta temperatura, in grado di raggiungere fino a 1800°C.

Il design del forno

Oltre agli elementi riscaldanti, il design complessivo del forno gioca un ruolo. Un forno a induzione, ad esempio, non utilizza elementi riscaldanti a resistenza tradizionali. Invece, utilizza l'induzione elettromagnetica per riscaldare direttamente il materiale.

A seconda dell'efficienza dell'accoppiamento induttivo, questi forni specializzati possono raggiungere temperature di 1800°C o significativamente di più, rendendoli adatti per le applicazioni più esigenti.

Comprendere i compromessi: costo vs. capacità

La scelta o la specifica di un forno di sinterizzazione implica un compromesso diretto tra la sua capacità di temperatura e il suo costo.

Maggiore temperatura equivale a maggiore costo

I forni dotati di elementi riscaldanti ad alte prestazioni come il disiliciuro di molibdeno sono significativamente più costosi di quelli con elementi in filo metallico standard. Questo costo si riflette sia nell'acquisto iniziale dell'attrezzatura sia nelle spese operative a lungo termine, inclusi il consumo energetico e la sostituzione degli elementi.

Bilanciare le esigenze con il budget

L'obiettivo è abbinare la capacità del forno al portafoglio di materiali. Non c'è alcun beneficio pratico o finanziario nell'acquistare un forno da 1800°C se i materiali con cui si lavora richiedono solo la sinterizzazione a 1100°C. Una comprensione approfondita dei requisiti del materiale è essenziale per fare un investimento oculato.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il forno appropriato, devi prima definire i requisiti di temperatura dei tuoi materiali.

- Se il tuo obiettivo principale è sui metalli comuni o sulle ceramiche a bassa temperatura: Un forno a camera con elementi in filo metallico o carburo di silicio (1000°C - 1600°C) è la soluzione più pratica ed economica.

- Se il tuo obiettivo principale è sulle ceramiche avanzate, sui metalli refrattari o sulla ricerca di materiali all'avanguardia: Avrai bisogno di un forno ad alte prestazioni con elementi in disiliciuro di molibdeno o un forno a induzione specializzato in grado di raggiungere 1800°C e oltre.

In definitiva, comprendere la relazione tra le proprietà del materiale e la tecnologia di riscaldamento del forno è la chiave per una sinterizzazione efficiente e di successo.

Tabella riassuntiva:

| Tipo di materiale | Intervallo di temperatura di sinterizzazione tipico | Elemento riscaldante comune |

|---|---|---|

| Metalli comuni / Ceramiche a bassa temperatura | 1000°C - 1600°C | Filo metallico / Carburo di silicio (SiC) |

| Ceramiche avanzate / Metalli refrattari | 1600°C - 1800°C+ | Disiliciuro di molibdeno (MoSi₂) / Induzione |

Pronto a trovare il forno di sinterizzazione perfetto per le tue specifiche esigenze di materiale e temperatura?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni, inclusa una gamma completa di forni di sinterizzazione su misura per tutto, dai metalli comuni alle ceramiche avanzate. I nostri esperti ti aiuteranno a selezionare il forno giusto con la precisa capacità di temperatura di cui hai bisogno, garantendo risultati ottimali ed efficienza per il tuo laboratorio.

Contatta i nostri specialisti oggi per una consulenza personalizzata e scopri la differenza KINTEK nelle soluzioni di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione