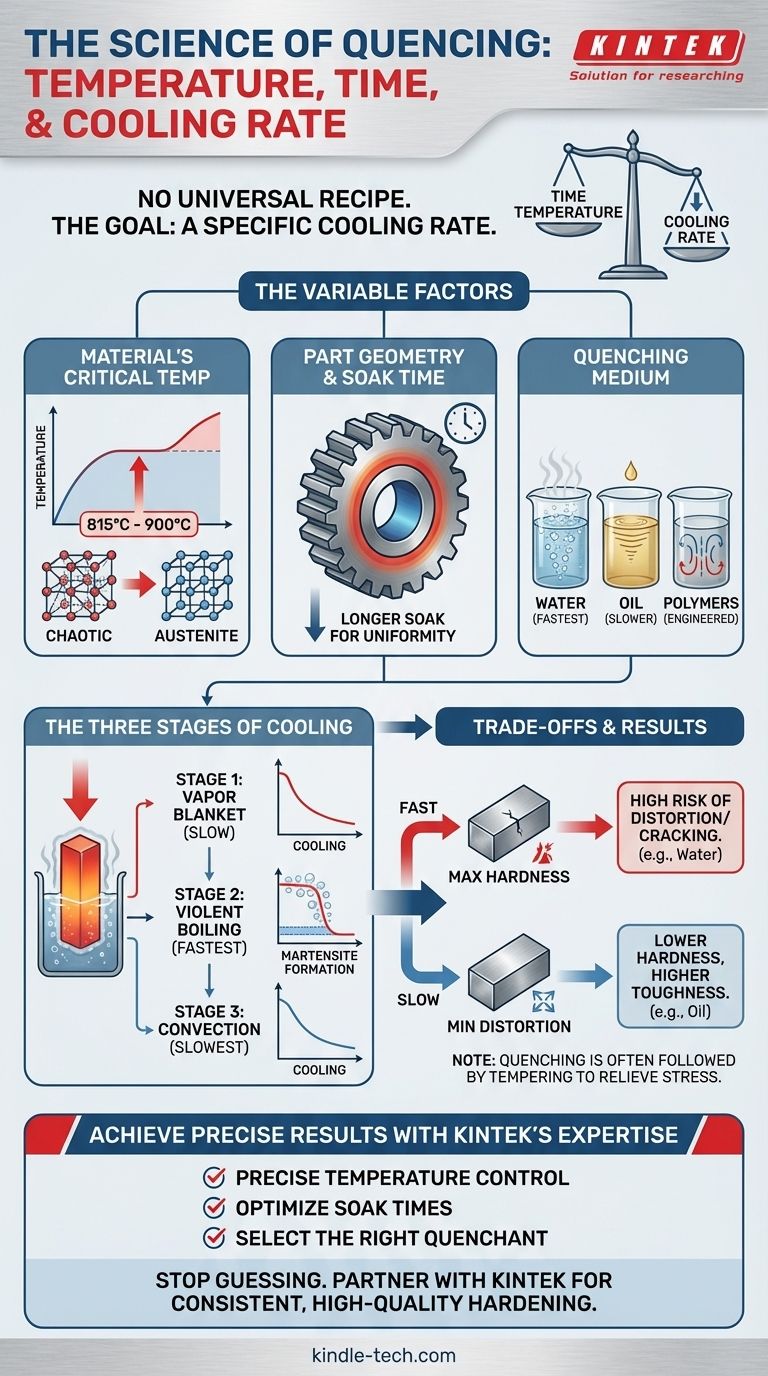

Non esiste una singola temperatura e un unico tempo universali per la tempra. Questi parametri dipendono in modo critico dal tipo specifico di metallo, dallo spessore del pezzo e dalle proprietà finali desiderate. Il processo inizia sempre riscaldando il materiale alla sua temperatura di austenitizzazione, che per la maggior parte degli acciai è tipicamente tra 815°C e 900°C (1500°F e 1650°F), mantenendolo per il tempo sufficiente a garantire una trasformazione completa e uniforme della struttura cristallina.

Il principio fondamentale della tempra non è raggiungere un tempo specifico, ma ottenere una specifica velocità di raffreddamento. L'obiettivo è raffreddare il metallo abbastanza velocemente da bypassare le trasformazioni più morbide e formare una struttura cristallina molto dura, nota come martensite.

Perché i parametri di tempra sono così variabili

Ottenere il risultato desiderato dalla tempra richiede un attento equilibrio di tre fattori primari. Un cambiamento in uno qualsiasi di questi altererà le proprietà finali del materiale, come la sua durezza, tenacità e sollecitazioni interne.

Le temperature critiche del materiale

Ogni lega ha una temperatura di "austenitizzazione" unica. Questa è la temperatura alla quale la sua struttura cristallina interna si trasforma in una fase chiamata austenite, necessaria per l'indurimento.

Il riscaldamento al di sotto di questa temperatura comporterà un indurimento incompleto. Il surriscaldamento può causare la crescita del grano, rendendo il prodotto finale fragile. Il diagramma di fase della lega specifica è la fonte definitiva per questa temperatura critica.

L'impatto della geometria del pezzo

Lo spessore e la complessità del componente sono cruciali. Una sezione spessa si raffredda molto più lentamente al suo interno che sulla sua superficie.

Ecco perché il "tempo di mantenimento" – la durata in cui il pezzo viene mantenuto alla temperatura di austenitizzazione – è così importante. Un pezzo più spesso richiede un tempo di mantenimento più lungo per garantire che il nucleo raggiunga la temperatura di trasformazione completa.

La scelta del mezzo temprante

La sostanza utilizzata per raffreddare il pezzo, nota come mezzo temprante, determina la velocità di raffreddamento. L'acqua fornisce una tempra molto rapida e aggressiva, mentre l'olio è più lento e meno severo. I mezzi tempranti polimerici specializzati possono essere progettati per avere velocità di raffreddamento intermedie tra acqua e olio.

La scelta del mezzo temprante è determinata dalla "temprabilità" del materiale. Gli acciai a bassa lega come il 1095 richiedono una tempra molto rapida (acqua o salamoia), mentre gli acciai ad alta lega come il 4140 possono essere temprati con una tempra molto più lenta (olio).

Le tre fasi del raffreddamento

Indipendentemente dal mezzo temprante, il processo di raffreddamento avviene in tre fasi distinte, man mano che il calore viene estratto dal pezzo metallico. La comprensione di queste fasi spiega perché liquidi diversi producono risultati diversi.

La fase di vapore

Immediatamente dopo l'immersione, il componente caldo vaporizza il mezzo temprante circostante, formando una "coperta di vapore". Questa coperta agisce come un isolante e il raffreddamento è relativamente lento.

La fase di ebollizione

Quando la superficie si raffredda leggermente, la coperta di vapore collassa e il mezzo temprante liquido entra in contatto diretto. Questo avvia un'ebollizione violenta, che è la fase di trasferimento di calore più rapida. È in questa fase che la velocità di raffreddamento deve essere sufficientemente rapida per formare la martensite.

La fase di convezione

Una volta che la temperatura superficiale del componente scende al di sotto del punto di ebollizione del mezzo temprante, l'ebollizione cessa. Il calore viene quindi rimosso tramite convezione e conduzione. Questa è la fase più lenta del raffreddamento. La viscosità del mezzo temprante gioca un ruolo importante qui, come descritto nel riferimento relativo all'olio.

Comprendere i compromessi

La tempra non è un processo privo di rischi. I cambiamenti estremi di temperatura inducono significative sollecitazioni nel materiale e la gestione di queste è fondamentale per un risultato positivo.

Il rischio di crepe e distorsioni

Un raffreddamento molto rapido, specialmente in forme complesse o parti con sezioni sia spesse che sottili, può causare la deformazione, la distorsione o persino la rottura del pezzo.

L'obiettivo è raffreddare abbastanza velocemente da ottenere la durezza desiderata senza accumulare sollecitazioni interne sufficienti a causare il cedimento. Questo è spesso il motivo per cui l'olio viene scelto al posto dell'acqua per acciai legati più sensibili.

Sacrificare la tenacità per la durezza

La struttura martensitica formata durante una tempra riuscita è estremamente dura ma anche molto fragile. Questo è il motivo per cui la tempra è quasi sempre seguita da un processo di trattamento termico secondario chiamato rinvenimento.

Il rinvenimento comporta il riscaldamento del pezzo a una temperatura molto più bassa per alleviare le sollecitazioni e ripristinare una certa tenacità, sebbene a costo di una piccola quantità di durezza.

Fare la scelta giusta per il tuo obiettivo

La selezione dei parametri di tempra corretti consiste nell'abbinare il processo al tuo materiale e al risultato desiderato.

- Se il tuo obiettivo primario è la massima durezza in un acciaio al carbonio semplice: probabilmente utilizzerai un mezzo temprante molto rapido come acqua o salamoia, accettando il rischio maggiore di distorsione.

- Se il tuo obiettivo primario è minimizzare la distorsione in un acciaio legato: selezionerai un mezzo temprante più lento come l'olio e ti assicurerai che il pezzo sia rinvenuto immediatamente dopo la tempra per ridurre il rischio di rottura.

- Se stai lavorando con un pezzo spesso o geometricamente complesso: devi dare priorità a un tempo di mantenimento sufficiente alla temperatura di austenitizzazione e considerare un mezzo temprante meno aggressivo per gestire le sollecitazioni interne.

In definitiva, una tempra riuscita deriva dalla comprensione delle proprietà del tuo materiale specifico e dal controllo della velocità di raffreddamento per ottenere una precisa trasformazione metallurgica.

Tabella riassuntiva:

| Fattore | Considerazione chiave | Intervallo/Esempio tipico |

|---|---|---|

| Temperatura di Austenitizzazione | Specifica per la lega metallica | 815°C - 900°C (1500°F - 1650°F) per la maggior parte degli acciai |

| Tempo di Mantenimento | Dipende dallo spessore del pezzo | Più lungo per sezioni più spesse per garantire un calore uniforme |

| Mezzo Temprante | Determina la velocità di raffreddamento; scelto in base alla temprabilità | Acqua (più veloce), Olio (più lento), Polimeri (velocità ingegnerizzate) |

| Obiettivo | Bilancia la durezza con il rischio di distorsioni/crepe | Massima durezza (acqua) vs. minima distorsione (olio) |

Ottieni risultati di indurimento perfetti con l'esperienza di KINTEK

La tempra è un delicato equilibrio di temperatura, tempo e velocità di raffreddamento. Sbagliare può portare a pezzi incrinati, deformati o fragili. Lascia che la profonda conoscenza di KINTEK dei processi termici e delle attrezzature di laboratorio di alta qualità ti guidi al successo.

Forniamo i forni affidabili e il supporto esperto di cui hai bisogno per:

- Controllare con precisione le temperature di austenitizzazione per la tua lega specifica.

- Determinare i tempi di mantenimento ottimali per una trasformazione uniforme, anche in geometrie complesse.

- Selezionare il mezzo temprante giusto per ottenere la velocità di raffreddamento desiderata e minimizzare le sollecitazioni.

Smetti di tirare a indovinare e inizia a ottenere risultati coerenti e di alta qualità. Contatta oggi i nostri specialisti di processi termici per discutere la tua applicazione e come KINTEK può essere il tuo partner nell'indurimento di precisione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali