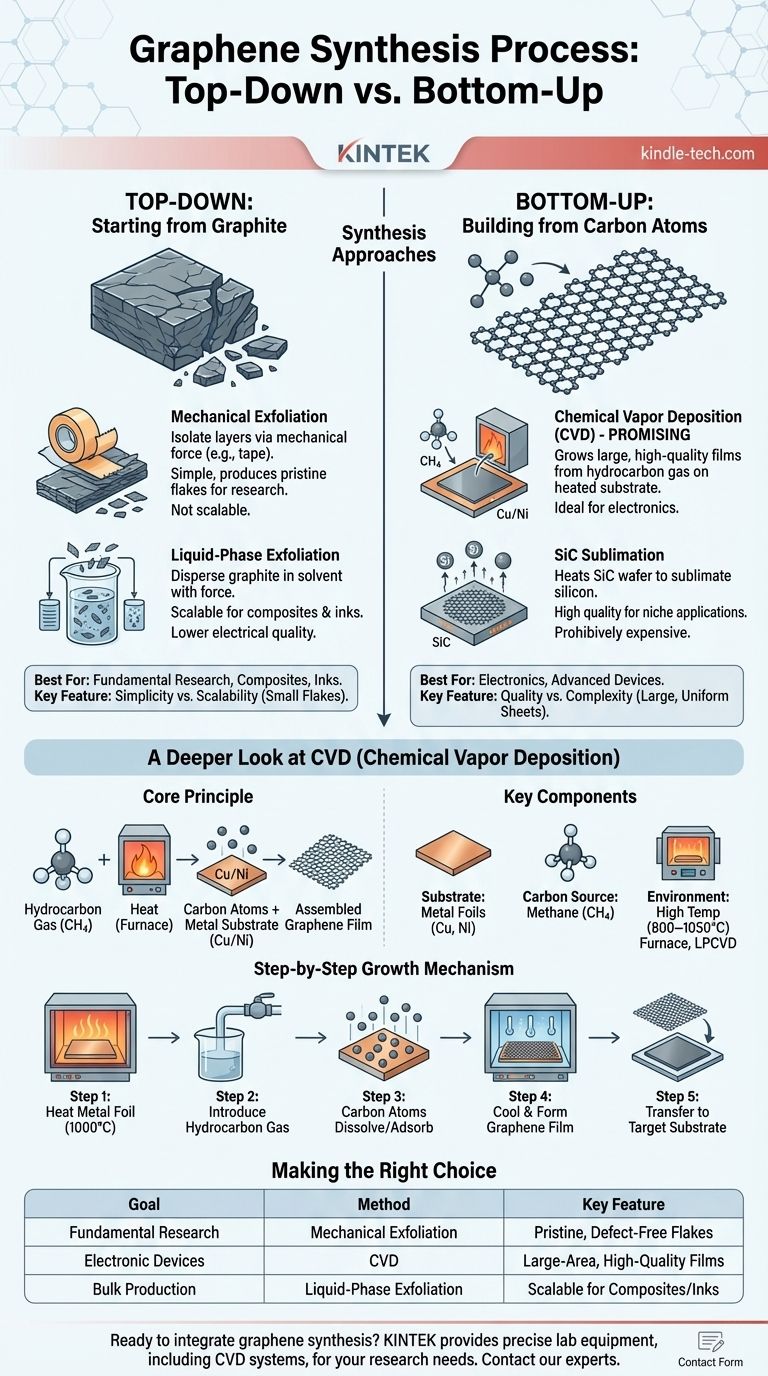

La sintesi del grafene è ampiamente suddivisa in due categorie: metodi top-down che scompongono la grafite e metodi bottom-up che costruiscono il materiale a partire dagli atomi di carbonio. Tra questi, la Deposizione Chimica da Vapore (CVD) si distingue come la tecnica più promettente e ampiamente adottata per produrre i film di grafene di alta qualità e su larga scala richiesti per l'elettronica avanzata.

La sfida centrale nella sintesi del grafene è gestire il compromesso tra qualità, scala e costo. Mentre la semplice esfoliazione può produrre scaglie incontaminate per la ricerca, solo i metodi bottom-up come la Deposizione Chimica da Vapore (CVD) possono far crescere in modo affidabile i fogli grandi e uniformi necessari per le applicazioni industriali.

I Due Approcci Fondamentali al Grafene

Per comprendere la moderna produzione di grafene, è essenziale distinguere tra le due filosofie fondamentali per la sua creazione. Ognuna serve uno scopo diverso e comporta il proprio insieme di vantaggi e limitazioni.

Top-Down: Partire dalla Grafite

Questo approccio prevede la separazione dei singoli strati di grafene da un materiale di partenza, più comunemente la grafite. È concettualmente simile all'asportazione di strati da un blocco più grande.

I metodi principali sono l'esfoliazione meccanica, notoriamente utilizzata per isolare per la prima volta il grafene con nastro adesivo, e l'esfoliazione in fase liquida, che utilizza forze chimiche o meccaniche per disperdere la grafite in scaglie di grafene in un solvente.

Questi metodi sono efficaci per la ricerca fondamentale (meccanica) o per la creazione di compositi e inchiostri a base di grafene (fase liquida), ma tipicamente producono scaglie piccole e faticano a produrre i fogli grandi e continui necessari per l'elettronica.

Bottom-Up: Costruire dagli Atomi di Carbonio

La strategia bottom-up prevede la costruzione del reticolo di grafene atomo per atomo da una fonte contenente carbonio. Ciò fornisce un controllo molto maggiore sulla qualità e sulle dimensioni del prodotto finale.

La tecnica bottom-up definitiva è la Deposizione Chimica da Vapore (CVD). Questo metodo è al centro della maggior parte degli sforzi commerciali e di ricerca avanzata perché è in grado di far crescere un film continuo, spesso un atomo di spessore, su vaste aree.

Uno Sguardo più Approfondito alla Deposizione Chimica da Vapore (CVD)

La CVD è la tecnica leader per la sintesi di grafene scalabile e di alta qualità. Il processo si basa su una reazione chimica su un substrato riscaldato per assemblare un film di grafene.

Il Principio Fondamentale della CVD

Il processo prevede l'introduzione di un gas idrocarburico in un forno ad alta temperatura contenente un substrato metallico. Ad alte temperature, il gas si decompone, rilasciando atomi di carbonio che poi si assemblano nel reticolo a nido d'ape del grafene sulla superficie metallica.

Componenti Chiave del Processo CVD

Una sintesi CVD di successo dipende dal controllo preciso di diversi componenti critici.

- Il Substrato: Metalli di transizione come fogli di rame (Cu) o nichel (Ni) agiscono come superficie catalitica. Gli atomi di carbonio dalla fonte di gas prima si diffondono o si adsorbono su questa superficie metallica.

- La Fonte di Carbonio: La fonte di carbonio più comune e affidabile è il gas metano ($\text{CH}_4$) grazie alla sua struttura semplice. Esistono altre fonti, come l'asfalto di petrolio, ma sono più difficili da gestire.

- L'Ambiente: La reazione avviene all'interno di un forno a temperature molto elevate, tipicamente tra 800–1050 °C. La maggior parte dei sistemi utilizza la CVD a bassa pressione (LPCVD) per prevenire reazioni secondarie indesiderate e garantire che il film di grafene cresca con uno spessore uniforme.

Il Meccanismo di Crescita Passo Dopo Passo

- Un substrato di foglio metallico viene posto all'interno di una camera di reazione sigillata e riscaldato a circa 1000 °C.

- Il gas idrocarburico viene introdotto nella camera. L'alta temperatura scompone le molecole di gas, rilasciando atomi di carbonio.

- Questi atomi di carbonio si dissolvono nel substrato metallico (nel caso del nichel) o si adsorbono sulla sua superficie (nel caso del rame).

- Quando la camera viene raffreddata, la solubilità degli atomi di carbonio nel metallo diminuisce, facendoli precipitare sulla superficie e formare un film continuo di grafene.

- Infine, il film di grafene deve essere accuratamente trasferito dal foglio metallico a un substrato target (come il silicio) per l'uso in un dispositivo.

Comprendere i Compromessi

Nessun singolo metodo di sintesi è perfetto per ogni applicazione. La scelta della tecnica è sempre una questione di bilanciamento di priorità concorrenti.

CVD: Qualità vs. Complessità

La CVD produce film di grafene della massima qualità e sulla più vasta area, rendendola ideale per l'elettronica. Tuttavia, il processo richiede attrezzature specializzate e costose, alte temperature e una delicata fase di trasferimento che può introdurre grinze, strappi e contaminanti nel film finale.

Esfoliazione: Semplicità vs. Scalabilità

L'esfoliazione meccanica è semplice e produce scaglie di grafene incontaminate e prive di difetti, ma è un processo puramente manuale inadatto a qualsiasi forma di produzione di massa. L'esfoliazione in fase liquida è altamente scalabile per i materiali sfusi, ma si traduce in una qualità elettrica inferiore, rendendola inadatta per l'elettronica ad alte prestazioni.

Sublimazione di SiC: Alto Costo per Applicazioni di Nicchia

Un altro metodo bottom-up prevede il riscaldamento di un wafer di carburo di silicio (SiC) fino a quando il silicio sublima (diventa gas), lasciando uno strato di grafene. Questo crea grafene di alta qualità direttamente su un wafer compatibile con i semiconduttori, ma è proibitivamente costoso per la maggior parte delle applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di sintesi corretto dipende interamente dall'applicazione prevista del grafene.

- Se il tuo obiettivo principale è la ricerca fondamentale sul grafene incontaminato: L'esfoliazione meccanica è lo standard per produrre le scaglie di altissima qualità, sebbene piccole, per lo studio scientifico.

- Se il tuo obiettivo principale è lo sviluppo di dispositivi elettronici o fotonici: La Deposizione Chimica da Vapore (CVD) è il metodo più efficace per far crescere i film grandi, uniformi e di alta qualità necessari per la fabbricazione di dispositivi.

- Se il tuo obiettivo principale è la produzione di massa per compositi o inchiostri: L'esfoliazione in fase liquida offre un percorso scalabile e a basso costo dove le prestazioni elettriche di élite non sono la priorità principale.

In definitiva, il potenziale del grafene viene sbloccato solo scegliendo la tecnica di sintesi che si allinea direttamente con le esigenze del tuo progetto specifico.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Costruisce film di alta qualità su vasta area | Elettronica, dispositivi avanzati |

| Esfoliazione Meccanica | Produce scaglie incontaminate e prive di difetti | Ricerca fondamentale |

| Esfoliazione in Fase Liquida | Scalabile per materiali sfusi | Compositi, inchiostri conduttivi |

Pronto a integrare la sintesi del grafene nel tuo flusso di lavoro di laboratorio? L'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata nel fornire le attrezzature e i materiali di consumo di precisione e ad alte prestazioni necessari per la sintesi di materiali avanzati, inclusi i sistemi CVD. La nostra esperienza ti assicura di avere gli strumenti affidabili per raggiungere i tuoi obiettivi di ricerca e sviluppo nell'elettronica, nei compositi e altro ancora. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di sintesi del grafene!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza