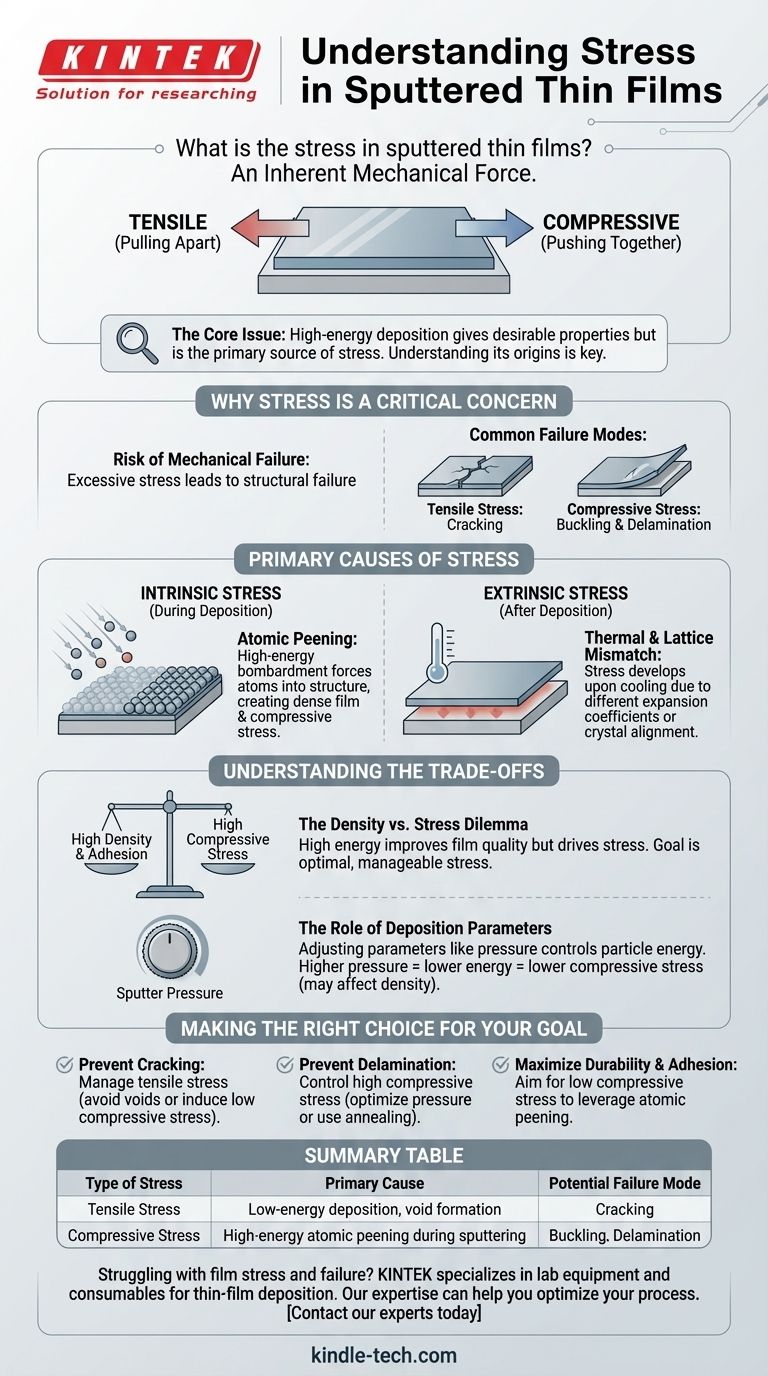

Nei film sottili ottenuti tramite sputtering, la sollecitazione è una forza meccanica intrinseca che si sviluppa all'interno del film durante e dopo il processo di deposizione. Questa forza interna, che può essere di trazione (che allontana) o di compressione (che avvicina), è un fattore critico che influisce direttamente sull'integrità strutturale, sull'adesione e sulle prestazioni complessive del film.

Il problema fondamentale è che lo stesso processo di deposizione ad alta energia che conferisce ai film sputterati la loro desiderabile densità e adesione è anche la fonte primaria di sollecitazione interna. Comprendere le origini di questa sollecitazione è la chiave per controllarla e prevenire guasti catastrofici del film.

Perché la sollecitazione è una preoccupazione critica

Il rischio di guasto meccanico

Una sollecitazione eccessiva è la causa principale di guasto meccanico nei film sottili. Quando le forze interne superano i limiti strutturali del film o la sua adesione al substrato, il risultato è spesso un guasto.

Modalità di guasto comuni

La sollecitazione di trazione, che allontana gli atomi del film, può portare a fessurazioni. Al contrario, un'elevata sollecitazione di compressione, che avvicina gli atomi, può causare l'incurvamento del film o la sua delaminazione dal substrato.

Le cause principali della sollecitazione nei film sputterati

La sollecitazione nei film sputterati ha origine da due fonti distinte: il processo di deposizione stesso (intrinseca) e l'interazione tra il film e il substrato (estrinseca).

Sollecitazione intrinseca: il processo di sputtering

Questo tipo di sollecitazione è incorporato nel film mentre cresce. Il meccanismo dominante nello sputtering è spesso chiamato "atomic peening" (bombardamento atomico).

Atomi e ioni ad alta energia dal plasma bombardano il film in crescita. Questo bombardamento forza efficacemente gli atomi nella struttura del materiale, creando un film denso ma generando anche una significativa sollecitazione di compressione.

Sollecitazione estrinseca: disallineamenti dei materiali

Questa sollecitazione si sviluppa dopo la deposizione, tipicamente quando il film si raffredda dalla temperatura di processo alla temperatura ambiente.

Le due cause principali sono il disallineamento termico e il disallineamento reticolare. Se il film e il substrato hanno coefficienti di espansione termica diversi, uno si contrarrà più dell'altro durante il raffreddamento, generando sollecitazione. Allo stesso modo, se le loro strutture cristalline non si allineano perfettamente, si crea una deformazione all'interfaccia.

Comprendere i compromessi

Il dilemma Densità contro Sollecitazione

Il bombardamento di particelle ad alta energia nello sputtering è ciò che produce film con eccellente densità, purezza e adesione. Tuttavia, questa stessa energia è il motore principale dell'elevata sollecitazione di compressione.

La riduzione dell'energia di deposizione per abbassare la sollecitazione può talvolta portare a film meno densi o più porosi, compromettendone le prestazioni. L'obiettivo non è sempre la sollecitazione zero, ma un livello ottimale di sollecitazione gestibile.

Il ruolo dei parametri di deposizione

La gestione della sollecitazione comporta un attento bilanciamento. La regolazione di parametri come la pressione di sputtering può modificare l'energia delle particelle che bombardano. Una pressione più elevata porta a più collisioni in fase gassosa, riducendo l'energia delle particelle e quindi abbassando la sollecitazione di compressione, ma può anche influire sulla densità del film.

Fare la scelta giusta per il tuo obiettivo

Il controllo della sollecitazione richiede la messa a punto del processo di deposizione e la considerazione di trattamenti post-deposizione in base all'obiettivo specifico.

- Se la tua attenzione principale è prevenire le fessurazioni: Devi gestire la sollecitazione di trazione, il che spesso significa assicurarsi che il processo non crei vuoti o inducendo un basso livello di sollecitazione di compressione benefica.

- Se la tua attenzione principale è prevenire la delaminazione: Devi controllare l'elevata sollecitazione di compressione ottimizzando la pressione di deposizione o utilizzando la ricottura post-deposizione per rilassare il film.

- Se la tua attenzione principale è massimizzare la durabilità e l'adesione: Punta a uno stato finale di bassa sollecitazione di compressione, che sfrutta l'effetto "atomic peening" per creare un film denso senza rischiare guasti meccanici.

In definitiva, la padronanza del controllo della sollecitazione è ciò che distingue un film sputterato affidabile e ad alte prestazioni da uno che fallisce.

Tabella riassuntiva:

| Tipo di Sollecitazione | Causa Principale | Potenziale Modalità di Guasto |

|---|---|---|

| Sollecitazione di Trazione | Deposizione a bassa energia, formazione di vuoti | Fessurazione |

| Sollecitazione di Compressione | Bombardamento atomico ad alta energia durante lo sputtering | Incurvamento, Delaminazione |

Stai riscontrando problemi con la sollecitazione e il guasto dei film? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per la deposizione di film sottili. La nostra esperienza nella tecnologia di sputtering può aiutarti a ottimizzare i parametri del tuo processo per raggiungere il livello di sollecitazione ideale per film durevoli e ad alte prestazioni. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e garantire risultati affidabili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura