La forza primaria della sinterizzazione è la sua capacità di creare parti forti e dense da materiali in polvere senza doverli fondere. Questo processo unico utilizza calore e pressione per forzare le singole particelle a legarsi a livello atomico, risultando in una massa solida con proprietà meccaniche significativamente migliorate, come durezza e durabilità.

Il valore fondamentale della sinterizzazione non risiede solo nel rafforzare un materiale, ma nel rendere possibile la produzione di componenti robusti da materiali ad alte prestazioni—come ceramiche e metalli refrattari—che sono incredibilmente difficili o ad alto consumo energetico da lavorare utilizzando i metodi tradizionali di fusione e colata.

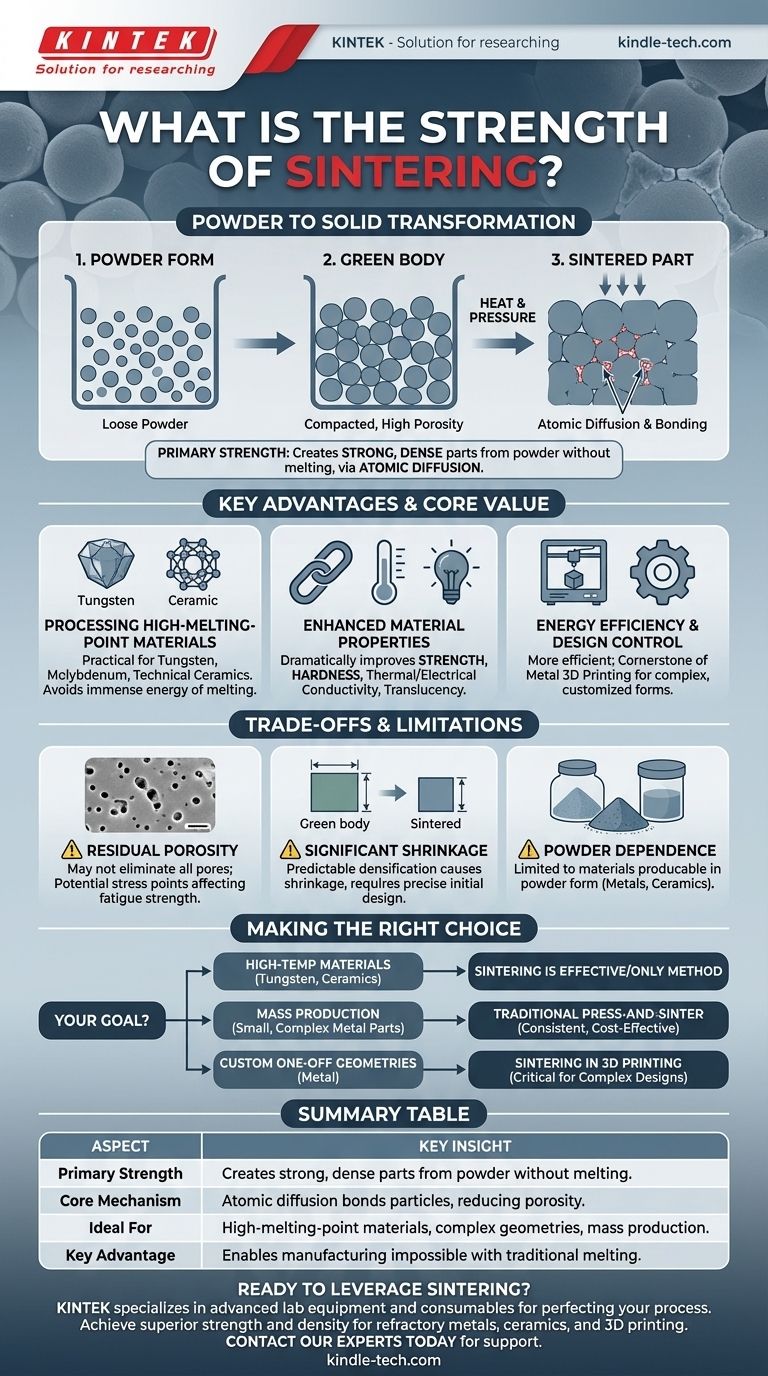

Come la sinterizzazione raggiunge la forza: la trasformazione dalla polvere al solido

La sinterizzazione è fondamentalmente un processo di consolidamento. Prende una polvere compattata in modo lasco e la trasforma in un oggetto quasi completamente denso eliminando gli spazi vuoti, o pori, tra le particelle.

Il punto di partenza: un "corpo verde" compattato

Il processo inizia con un materiale in polvere, che viene pressato o formato nella forma desiderata. Questo componente iniziale e fragile è noto come "corpo verde" e presenta un alto grado di porosità.

Il ruolo del calore: diffusione atomica

Il corpo verde viene quindi riscaldato in un forno controllato a una temperatura inferiore al suo punto di fusione. A queste alte temperature, gli atomi nei punti di contatto tra le particelle diventano altamente attivi e iniziano a diffondersi attraverso i confini delle particelle.

Il risultato: porosità ridotta e densità aumentata

Questa diffusione atomica costruisce efficacemente "colli" o ponti tra le particelle adiacenti. Man mano che questi colli crescono, avvicinano i centri delle particelle, eliminando sistematicamente i pori e facendo sì che l'intera parte si restringa e si densifichi in un prodotto finale duro, forte e durevole.

Vantaggi chiave del processo di sinterizzazione

Sebbene una maggiore resistenza sia un risultato primario, le ragioni per scegliere la sinterizzazione sono spesso legate alle sue altre capacità uniche.

Lavorazione di materiali ad alto punto di fusione

La sinterizzazione è spesso l'unico modo pratico per formare parti da materiali con punti di fusione estremamente elevati, come tungsteno, molibdeno e molte ceramiche tecniche. La fusione di questi materiali richiederebbe un'energia immensa e attrezzature specializzate.

Proprietà del materiale migliorate

Riducendo la porosità, la sinterizzazione migliora drasticamente le caratteristiche fisiche di un materiale. Ciò include non solo resistenza e durezza, ma anche maggiore conduttività termica, conduttività elettrica e persino traslucenza in alcune ceramiche.

Efficienza energetica e controllo del design

Poiché evita la fase di fusione ad alta intensità energetica, la sinterizzazione è un processo più efficiente. È anche un pilastro dei moderni metodi di produzione come la stampa 3D in metallo, dove viene utilizzata per fondere strato per strato la polvere metallica, consentendo la creazione di forme altamente complesse e personalizzate.

Comprendere i compromessi e le limitazioni

Nessun processo è perfetto. Per utilizzare la sinterizzazione in modo efficace, è fondamentale comprenderne i vincoli intrinseci.

La sfida della porosità residua

Sebbene la sinterizzazione riduca significativamente la porosità, potrebbe non eliminarla completamente. Eventuali pori microscopici rimanenti possono agire come punti di concentrazione dello stress, influenzando potenzialmente la resistenza a fatica ultima del materiale rispetto a un equivalente completamente lavorato o fuso.

Ritiro prevedibile ma significativo

Il processo di densificazione che conferisce a una parte sinterizzata la sua forza ne provoca anche il ritiro. Questo ritiro è prevedibile e deve essere calcolato con precisione nella progettazione iniziale del corpo verde per ottenere le dimensioni finali corrette.

Dipendenza dai materiali in polvere

La limitazione più ovvia è che il processo è applicabile solo a materiali che possono essere prodotti in forma di polvere, principalmente metalli e ceramiche.

Fare la scelta giusta per il tuo obiettivo

La selezione della sinterizzazione dipende interamente dal tuo materiale, dalla geometria e dai requisiti di produzione.

- Se il tuo obiettivo principale sono materiali ad alta temperatura come tungsteno o ceramiche: la sinterizzazione è spesso il metodo più efficace—e talvolta l'unico—per creare parti dense.

- Se il tuo obiettivo principale è la produzione di massa di piccole parti metalliche complesse: la metallurgia delle polveri tradizionale pressa-e-sinterizza offre eccellente consistenza, sprechi minimi e produzione economicamente vantaggiosa su larga scala.

- Se il tuo obiettivo principale è la creazione di geometrie metalliche personalizzate e uniche: la sinterizzazione è il passaggio finale critico nella maggior parte dei processi di produzione additiva (stampa 3D) in metallo che consente design complessi.

In definitiva, comprendere i principi della sinterizzazione ti consente di sfruttare i suoi punti di forza unici per materiali e applicazioni che sono al di fuori della portata della produzione convenzionale.

Tabella riassuntiva:

| Aspetto | Informazione chiave |

|---|---|

| Forza primaria | Crea parti forti e dense da materiali in polvere senza fonderli. |

| Meccanismo centrale | La diffusione atomica lega le particelle, riducendo la porosità e aumentando la densità. |

| Ideale per | Materiali ad alto punto di fusione (tungsteno, ceramiche), geometrie complesse, produzione di massa. |

| Vantaggio chiave | Consente la produzione di componenti impossibili con i metodi di fusione tradizionali. |

Pronto a sfruttare la sinterizzazione per i tuoi materiali ad alte prestazioni?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per perfezionare il tuo processo di sinterizzazione. Sia che tu stia lavorando con metalli refrattari, ceramiche tecniche o stampa 3D in metallo complessa, le nostre soluzioni ti aiutano a ottenere una resistenza e una densità superiori delle parti.

Contatta i nostri esperti oggi per discutere come possiamo supportare le sfide e gli obiettivi specifici di sinterizzazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità