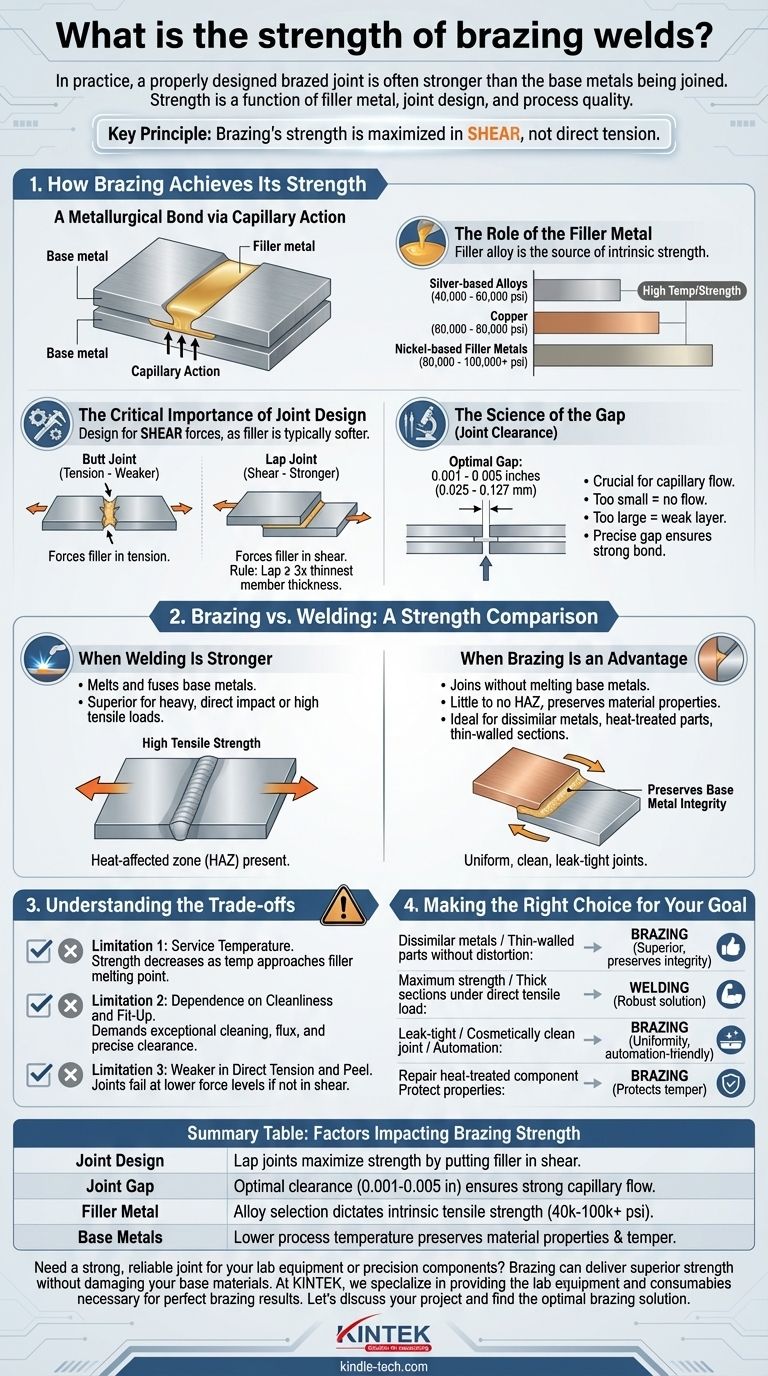

In pratica, un giunto brasato correttamente progettato è spesso più resistente dei metalli base che vengono uniti. La resistenza, tuttavia, non è un valore singolo; è una funzione del metallo d'apporto utilizzato, del design del giunto e della qualità del processo di brasatura stesso. A differenza della saldatura, la brasatura non fonde i metalli base, quindi la sua resistenza deriva dall'adesione e dalla resistenza al taglio della lega d'apporto all'interno di un gap controllato con precisione.

Il principio fondamentale da comprendere è che la resistenza della brasatura è massimizzata a taglio, non a trazione diretta. La domanda non è "La brasatura è resistente?" ma piuttosto, "Il mio giunto è progettato correttamente per sfruttare la resistenza della brasatura?"

Come la Brasatura Raggiunge la Sua Resistenza

La brasatura crea un legame metallurgico attirando un metallo d'apporto fuso nello spazio tra due parti strettamente accoppiate tramite azione capillare. La resistenza dell'assemblaggio finale è il risultato di questo sistema, non solo di un componente.

Il Ruolo del Metallo d'Apporto

Il metallo d'apporto è la fonte della resistenza intrinseca del giunto. Diverse leghe d'apporto hanno proprietà molto diverse, con resistenze alla trazione che vanno da 40.000 psi a oltre 100.000 psi.

Le comuni leghe a base d'argento sono apprezzate per la loro versatilità e le temperature di brasatura più basse, mentre il rame è ampiamente utilizzato per la brasatura dell'acciaio in atmosfere di forno. Per applicazioni ad alta temperatura o ad alta resistenza, i metalli d'apporto a base di nichel sono spesso la scelta superiore.

L'Importanza Critica della Progettazione del Giunto

Il fattore più importante nella resistenza della brasatura è la progettazione del giunto. Poiché il metallo d'apporto è tipicamente più morbido dei metalli base, il giunto deve essere progettato per sottoporre il riempitivo a taglio.

Un semplice giunto di testa, che sottopone il riempitivo a trazione, sarà resistente solo quanto il metallo d'apporto stesso. Un giunto a sovrapposizione, tuttavia, crea un'area di incollaggio più ampia e forza il carico a taglio, aumentando drasticamente la resistenza dell'assemblaggio. Una regola comune è progettare la sovrapposizione in modo che sia almeno tre volte lo spessore del membro più sottile che viene unito.

La Scienza del Gap (Gioco del Giunto)

L'azione capillare, la forza che attira il metallo d'apporto nel giunto, dipende fortemente dal gap tra le due parti. Il gioco ottimale del giunto per la maggior parte dei metalli d'apporto è tra 0,001 e 0,005 pollici (0,025 - 0,127 mm).

Se il gap è troppo piccolo, il metallo d'apporto non può fluire nel giunto. Se il gap è troppo grande, l'azione capillare viene persa e il giunto sarà uno strato spesso e debole di metallo d'apporto. Un gap preciso assicura un film sottile e resistente di riempitivo che crea un legame eccezionalmente forte.

Brasatura vs. Saldatura: Un Confronto di Resistenza

Sebbene entrambi i processi uniscano il metallo, raggiungono la resistenza in modi fondamentalmente diversi, rendendo ciascuno adatto a diverse applicazioni.

Quando la Saldatura è Più Resistente

La saldatura fonde e unisce i metalli base, spesso con una bacchetta di riempimento compatibile. Una saldatura eseguita correttamente può essere resistente quanto o anche più resistente del metallo base stesso, specialmente sotto carichi di trazione diretta (di trazione).

Se la tua applicazione coinvolge sezioni spesse soggette a impatti diretti pesanti o elevate sollecitazioni di trazione, e puoi gestire la zona termicamente alterata (ZTA) e la distorsione termica, la saldatura è spesso la scelta più robusta.

Quando la Resistenza della Brasatura è un Vantaggio

La resistenza della brasatura brilla nella sua capacità di unire materiali senza danneggiarli. Le temperature di processo più basse (sempre al di sotto del punto di fusione dei metalli base) creano poca o nessuna zona termicamente alterata, preservando il temperamento originale e le proprietà metallurgiche dei materiali di base.

Questo rende la brasatura il processo superiore per unire metalli dissimili (come rame e acciaio), componenti trattati termicamente o sezioni a parete molto sottile che verrebbero distorte o distrutte dalla saldatura ad alta temperatura. Il giunto risultante è uniforme, pulito e spesso non richiede finiture secondarie.

Comprendere i Compromessi

Per utilizzare la brasatura in modo efficace, è necessario comprenderne i limiti. Il processo non è una soluzione universale e trascurarne i requisiti fondamentali può portare al cedimento del giunto.

Limitazione 1: Temperatura di Servizio

La temperatura massima di servizio di un giunto brasato è limitata dal punto di fusione del suo metallo d'apporto. Il giunto perderà significativamente resistenza man mano che si avvicina a questa temperatura. Questa deve essere una considerazione primaria per qualsiasi parte destinata ad applicazioni ad alta temperatura.

Limitazione 2: Dipendenza dalla Pulizia e dall'Accoppiamento

La brasatura non perdona i contaminanti. Le superfici devono essere eccezionalmente pulite e deve essere utilizzato un flusso adeguato per prevenire l'ossidazione durante il riscaldamento. Inoltre, come discusso, il processo dipende interamente dal mantenimento di un gioco preciso del giunto. Ciò richiede un migliore controllo del processo e una migliore preparazione delle parti rispetto a molti processi di saldatura.

Limitazione 3: Più Debole in Trazione Diretta e a Strappo

Come notato, la resistenza della brasatura è a taglio. I giunti progettati per essere tirati direttamente (trazione) o strappati falliranno a livelli di forza molto più bassi. Se il giunto non può essere progettato come un giunto a sovrapposizione o a scarpa per convertire il carico a taglio, la brasatura potrebbe non essere il metodo appropriato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di unione corretto richiede di abbinare i punti di forza del metodo alle esigenze specifiche della tua applicazione.

- Se il tuo obiettivo principale è unire metalli dissimili o parti a parete sottile senza distorsioni: La brasatura è quasi sempre la scelta superiore, poiché preserva l'integrità dei metalli base.

- Se il tuo obiettivo principale è la massima resistenza su sezioni spesse sotto carico di trazione diretto: La saldatura è probabilmente la soluzione migliore e più robusta.

- Se il tuo obiettivo principale è creare un giunto a tenuta stagna, esteticamente pulito su una linea di produzione: L'uniformità della brasatura e la sua idoneità all'automazione la rendono una scelta eccellente.

- Se il tuo obiettivo principale è riparare un componente trattato termicamente senza rovinarne le proprietà: La brasatura fornisce la resistenza di cui hai bisogno proteggendo il temperamento del materiale.

In definitiva, un giunto brasato ben progettato sfrutta la geometria e la metallurgia per creare un assemblaggio che è più della somma delle sue parti.

Tabella Riepilogativa:

| Fattore | Impatto sulla Resistenza della Brasatura |

|---|---|

| Progettazione del Giunto | I giunti a sovrapposizione massimizzano la resistenza sottoponendo il metallo d'apporto a taglio. |

| Gioco del Giunto | Il gioco ottimale (0,001-0,005 pollici) assicura un forte flusso capillare. |

| Metallo d'Apporto | La selezione della lega determina la resistenza alla trazione intrinseca (40.000-100.000+ psi). |

| Metalli Base | La temperatura di processo più bassa preserva le proprietà del materiale e il temperamento. |

Hai bisogno di un giunto forte e affidabile per le tue apparecchiature da laboratorio o componenti di precisione?

La brasatura può fornire una resistenza superiore senza danneggiare i tuoi materiali di base. Presso KINTEK, siamo specializzati nella fornitura delle apparecchiature e dei materiali di consumo necessari per risultati di brasatura perfetti. La nostra esperienza garantisce che i tuoi giunti siano progettati per la massima resistenza al taglio e durata.

Discutiamo il tuo progetto e troviamo la soluzione di brasatura ottimale—contatta i nostri esperti oggi!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto