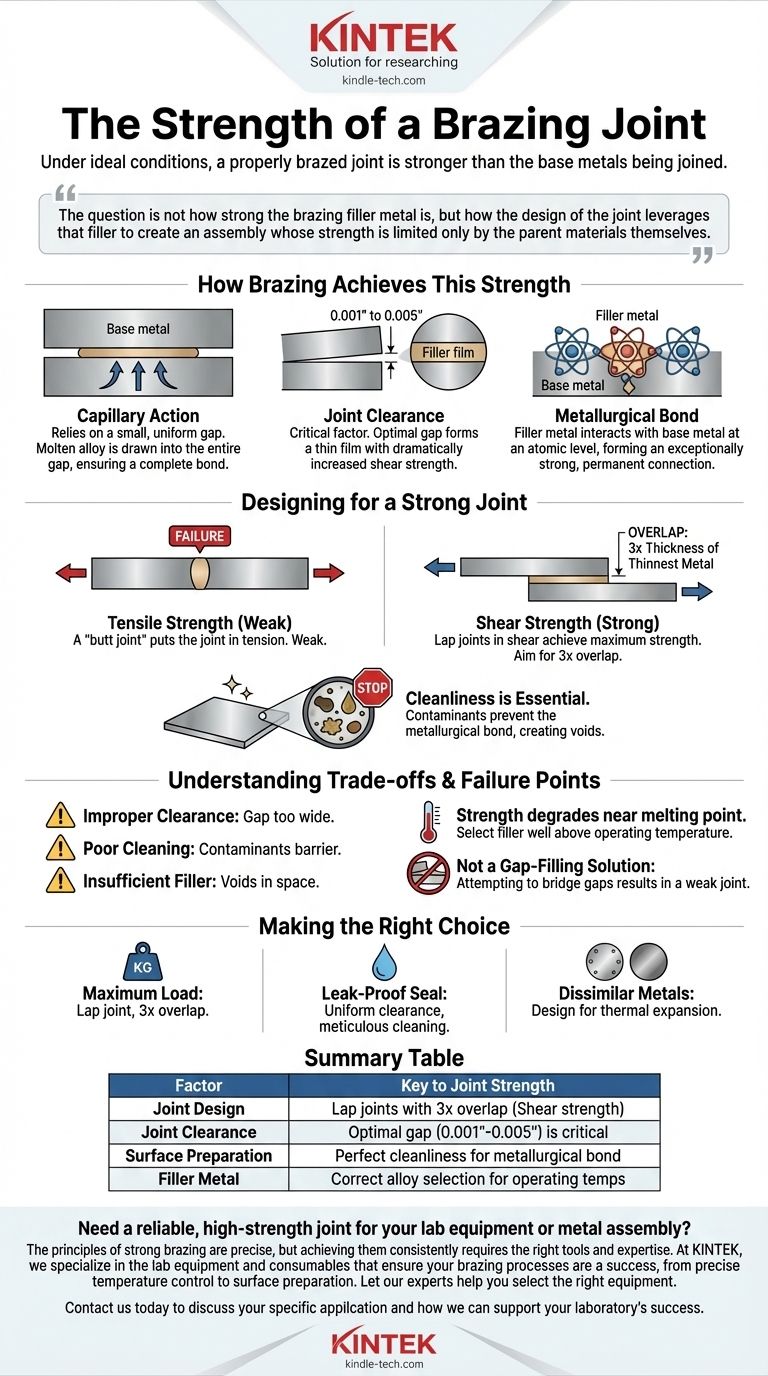

In condizioni ideali, un giunto brasato correttamente è più resistente dei metalli base uniti. Ciò significa che se l'assieme è sottoposto a una sollecitazione sufficiente a causare una rottura, si romperà prima il metallo base stesso piuttosto che il giunto. La resistenza non è intrinseca solo al metallo d'apporto, ma è il risultato di una progettazione e di una procedura corrette.

La domanda non è quanto sia resistente il metallo d'apporto per la brasatura, ma come il design del giunto sfrutti tale apporto per creare un assieme la cui resistenza sia limitata solo dai materiali di base stessi.

Come la Brasatura Ottiene Questa Resistenza

La notevole resistenza di un giunto brasato deriva da una combinazione di principi metallurgici e progettazione meccanica. Non si tratta semplicemente di incollare insieme due pezzi di metallo.

Il Ruolo dell'Azione Capillare

Un giunto brasato si basa su un gioco molto piccolo e uniforme tra le due parti di metallo base. Quando viene introdotto il metallo d'apporto, l'azione capillare attira la lega fusa in tutto questo spazio, assicurando un legame completo e uniforme sulle superfici di contatto.

Il Principio del Gioco del Giunto

La distanza tra le parti unite, nota come gioco del giunto, è il fattore più critico nel determinare la resistenza. Se lo spazio è troppo ampio, la resistenza del giunto sarà limitata alla resistenza intrinseca del metallo d'apporto, che è significativamente più debole del metallo base.

Se lo spazio rientra nell'intervallo ottimale (tipicamente 0,001" - 0,005"), il metallo d'apporto forma una pellicola sottile che è legata metallurgicamente a entrambe le superfici. Questa configurazione vincola il metallo d'apporto, aumentandone drasticamente la resistenza al taglio.

Creazione di un Legame Metallurgico

La brasatura crea un vero e proprio legame metallurgico. Il metallo d'apporto non si limita ad aderire al metallo base; interagisce con esso a livello atomico. Scioglie una quantità microscopica del metallo base, formando una connessione eccezionalmente forte e permanente man mano che si raffredda e solidifica.

Progettare per un Giunto Resistente

L'affermazione che un giunto brasato sia più resistente del metallo base è interamente condizionata da una progettazione corretta. Un giunto progettato male sarà sempre un punto di rottura.

Resistenza al Taglio Rispetto alla Resistenza a Trazione

I giunti brasati sono eccezionalmente resistenti al taglio e relativamente deboli alla trazione. Un "giunto di testa" (tirato direttamente separatamente) sottopone il giunto a trazione. Un "giunto a sovrapposizione" (dove le superfici si sovrappongono) sottopone il giunto a taglio.

Per ottenere la massima resistenza, i giunti dovrebbero essere sempre progettati come giunti a sovrapposizione. Una buona regola pratica è creare una sovrapposizione di almeno tre volte lo spessore del metallo più sottile unito. Ciò assicura che la resistenza totale dell'area brasata superi la resistenza del metallo base.

L'Importanza della Pulizia

Il legame metallurgico può formarsi solo su una superficie perfettamente pulita. Qualsiasi contaminante—come oli, grasso o ossidi—agirà da barriera, impedendo al metallo d'apporto di legarsi al metallo base. Ciò creerà vuoti e ridurrà drasticamente la resistenza e l'integrità del giunto.

Comprendere i Compromessi e i Punti di Rottura

Sebbene incredibilmente efficace, la brasatura ha condizioni specifiche che devono essere rispettate per un risultato positivo. Comprendere perché un giunto potrebbe rompersi è fondamentale per prevenirlo.

Cause Comuni di Rottura del Giunto

Quando un giunto brasato si rompe nel giunto, è quasi sempre dovuto a una violazione della procedura corretta. I colpevoli principali sono:

- Gioco del Giunto Improprio: Uno spazio troppo ampio impedisce al metallo d'apporto di raggiungere la sua massima resistenza.

- Scarsa Pulizia: I contaminanti impediscono la formazione di un legame metallurgico.

- Metallo d'Apporto Insufficiente: È stato utilizzato troppo poco apporto per riempire completamente lo spazio capillare.

Limitazioni di Temperatura

La resistenza di un giunto brasato degrada man mano che la temperatura di esercizio si avvicina al punto di fusione della lega d'apporto. È necessario selezionare un metallo d'apporto con un punto di fusione ben al di sopra della temperatura operativa prevista dell'assieme.

Non è una Soluzione per Riempire Grandi Spazi

A differenza della saldatura, la brasatura non può essere utilizzata per riempire spazi ampi o irregolari. Il processo dipende interamente dal principio dell'azione capillare all'interno di uno spazio stretto e uniforme. Tentare di colmare le lacune comporterà un giunto debole con la resistenza del solo metallo d'apporto fuso.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere un giunto più resistente del metallo base richiede di progettare il giunto specificamente per il processo di brasatura.

- Se la tua attenzione principale è la massima capacità di carico: Progetta un giunto a sovrapposizione con una sovrapposizione di almeno 3 volte lo spessore del componente più sottile per garantire che la rottura avvenga nel metallo base, non nel giunto.

- Se la tua attenzione principale è creare una tenuta a prova di perdite: Dai la priorità a un gioco del giunto uniforme e a una pulizia meticolosa per garantire un riempimento capillare completo senza vuoti.

- Se la tua attenzione principale è unire metalli dissimili: La brasatura è una scelta ideale, ma è necessario progettare il giunto per tenere conto dei diversi tassi di espansione termica per evitare sollecitazioni durante il ciclo di riscaldamento e raffreddamento.

Concentrandoti sulla progettazione meticolosa del giunto, puoi creare in modo affidabile un assieme brasato in cui il giunto è la parte più resistente della struttura.

Tabella Riassuntiva:

| Fattore | Chiave per la Resistenza del Giunto |

|---|---|

| Design del Giunto | I giunti a sovrapposizione con sovrapposizione 3x sono i più resistenti (resistenza al taglio). |

| Gioco del Giunto | Lo spazio ottimale (0,001"-0,005") è fondamentale per l'azione capillare. |

| Preparazione della Superficie | La pulizia perfetta è essenziale per un legame metallurgico. |

| Metallo d'Apporto | La corretta selezione della lega garantisce la resistenza alle temperature operative. |

Hai bisogno di un giunto affidabile e ad alta resistenza per le tue attrezzature di laboratorio o assiemi metallici?

I principi della brasatura forte sono precisi, ma raggiungerli in modo coerente richiede gli strumenti e l'esperienza giusti. In KINTEK, siamo specializzati nelle attrezzature e nei materiali di consumo per laboratori che assicurano il successo dei tuoi processi di brasatura, dal controllo preciso della temperatura alla preparazione delle superfici.

Lascia che i nostri esperti ti aiutino a selezionare le attrezzature giuste per ottenere giunti più resistenti del metallo base. Contattaci oggi stesso per discutere della tua applicazione specifica e di come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- Cos'è la sinterizzazione assistita dalla pressione? Ottenere materiali più densi e resistenti più velocemente

- Cos'è la pressatura a caldo sottovuoto? Ottenere la massima densità e purezza nei materiali avanzati

- Cos'è la sinterizzazione a pressione? Ottenere Materiali ad Alta Densità Più Velocemente e Più Forti

- Cos'è il processo di sinterizzazione per pressatura a caldo? Ottenere una densità superiore per materiali ad alte prestazioni

- Qual è il processo di sinterizzazione della pressatura a caldo? Raggiungere la massima densità e forme complesse