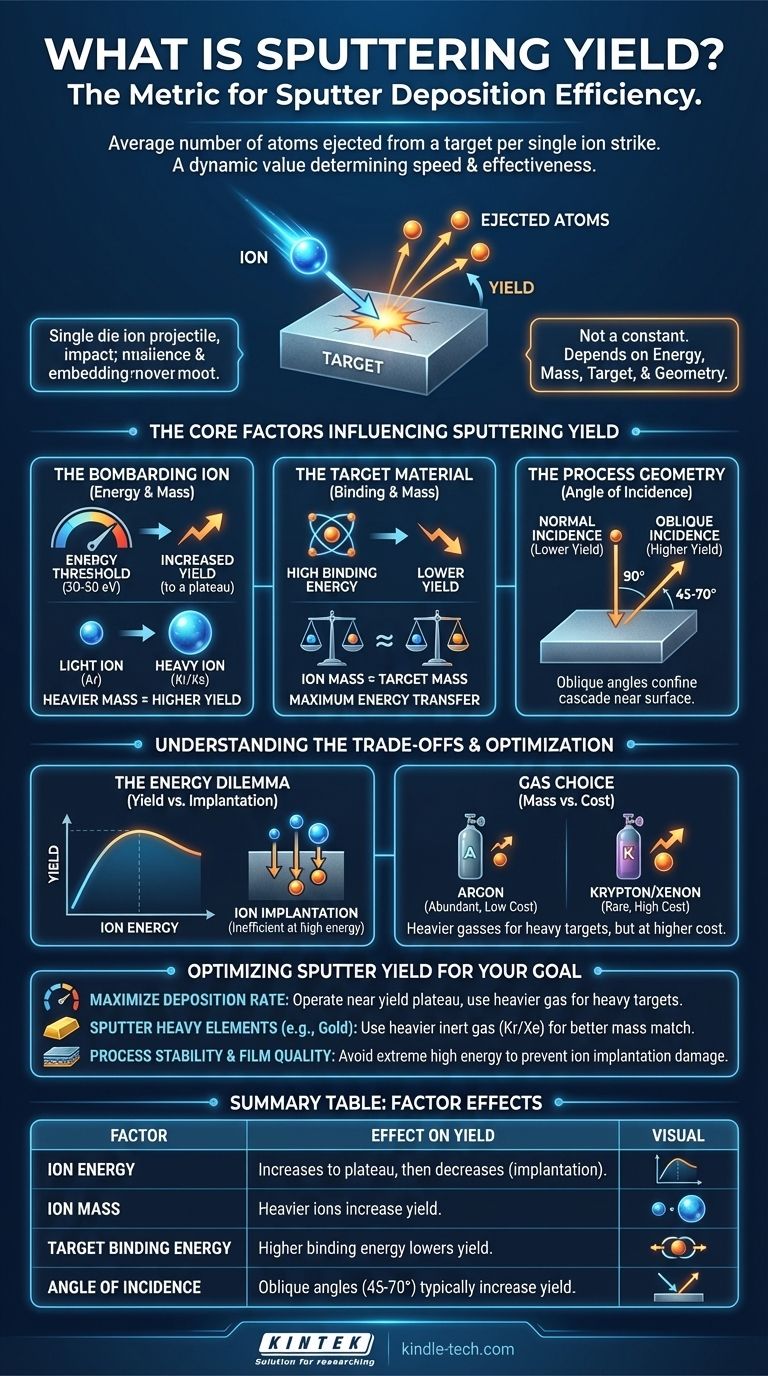

In qualsiasi processo di deposizione a sputtering, la resa di sputtering è la metrica più importante per l'efficienza. È definita come il numero medio di atomi espulsi da un materiale bersaglio per ogni singolo ione che colpisce la sua superficie. Questo valore non è una costante; è un risultato dinamico che determina la velocità e l'efficacia della tua deposizione.

La resa di sputtering non è una proprietà fissa di un materiale, ma un risultato variabile dell'interazione tra tre elementi chiave: l'energia e la massa dello ione bombardante, le proprietà fisiche del materiale bersaglio e la geometria della collisione.

I fattori fondamentali che influenzano la resa di sputtering

Per controllare un processo di sputtering, devi prima comprendere le variabili che ne determinano la resa. Questi fattori possono essere raggruppati nelle proprietà dello ione, nelle proprietà del bersaglio e nelle condizioni del processo stesso.

Lo ione bombardante: energia e massa

Le caratteristiche dello ione utilizzato per il bombardamento sono le leve principali per controllare la resa. Il gas di sputtering più comune è l'Argon, un gas inerte che viene facilmente ionizzato.

Uno ione deve possedere una quantità minima di energia cinetica per espellere con successo un atomo bersaglio. Questa soglia energetica è tipicamente compresa tra 30 e 50 elettronvolt (eV).

Al di sopra di questa soglia, la resa di sputtering generalmente aumenta con l'energia ionica. Più energia consente una cascata di collisioni più vigorosa, espellendo più atomi.

Tuttavia, a energie molto elevate, la resa inizia a stabilizzarsi. Ciò è dovuto al fatto che gli ioni ad alta energia penetrano più in profondità nel bersaglio, depositando la loro energia sotto la superficie dove è meno efficace nell'espellere gli atomi superficiali.

La massa dello ione è anch'essa fondamentale. Uno ione più pesante trasporta più momento e l'efficienza del trasferimento di momento durante la collisione influisce direttamente sulla resa. La resa aumenta all'aumentare della massa dello ione bombardante.

Il materiale bersaglio: energia di legame e massa

La natura del materiale che si sta cercando di sputare è importante quanto lo ione utilizzato per colpirlo.

Ogni materiale ha una specifica energia di legame superficiale, che è l'energia richiesta per rimuovere un atomo dalla sua superficie. I materiali con un'energia di legame superficiale più elevata sono più difficili da sputare e avranno quindi una resa di sputtering inferiore.

La massa degli atomi bersaglio gioca un ruolo nell'equazione del trasferimento di momento. Il massimo trasferimento di energia si verifica quando la massa dello ione incidente è strettamente abbinata alla massa dell'atomo bersaglio.

Per i materiali cristallini, la resa dipende anche dall'orientamento degli assi cristallini rispetto al fascio ionico. Gli ioni che viaggiano lungo "canali" aperti nel reticolo cristallino penetreranno più in profondità e produrranno meno sputtering rispetto agli ioni che colpiscono una faccia cristallina più densamente impacchettata.

La geometria del processo: angolo di incidenza

L'angolo con cui gli ioni colpiscono la superficie del bersaglio ha un effetto significativo.

Per gli ioni che colpiscono il bersaglio con un angolo normale (90°), la resa è spesso inferiore rispetto agli ioni che colpiscono con un angolo obliquo (ad esempio, 45-70°). Gli impatti obliqui tendono a confinare la cascata di collisioni più vicino alla superficie, aumentando la probabilità di espulsione degli atomi.

Tuttavia, ad angoli molto superficiali, gli ioni hanno maggiori probabilità di riflettersi semplicemente dalla superficie, il che fa diminuire drasticamente la resa di sputtering.

Comprendere i compromessi

Ottimizzare la resa di sputtering raramente è una semplice questione di massimizzare una singola variabile. Implica bilanciare fattori in competizione per ottenere il risultato desiderato.

Il dilemma energetico: resa contro impianto

Sebbene un'energia più elevata aumenti la resa, esiste un punto di rendimenti decrescenti. Superare l'intervallo di energia ottimale può portare all'impianto ionico, in cui gli ioni bombardanti vengono incorporati in profondità nel bersaglio anziché sputare la sua superficie. Ciò è inefficiente e può contaminare il bersaglio.

La scelta del gas: massa contro costo

Il principio dell'abbinamento di massa suggerisce che per sputare un materiale bersaglio pesante (come l'oro), si dovrebbe usare un gas inerte pesante (come Kripton o Xeno) invece dell'Argon. Ciò produrrà una resa molto più elevata.

Il compromesso è il costo e la disponibilità. L'Argon è abbondante ed economico, mentre il Kripton e lo Xeno sono significativamente più costosi, rendendoli pratici solo per applicazioni specifiche di alto valore.

Parametri di sistema: controllo diretto contro indiretto

Fattori come la forza del campo magnetico e la pressione del gas di plasma sono controlli a livello di sistema che influenzano indirettamente la resa di sputtering.

Un campo magnetico più forte può confinare il plasma più vicino al bersaglio, aumentando la densità ionica e alterando l'energia degli ioni. Allo stesso modo, la modifica della pressione del gas influisce sul percorso libero medio degli ioni, il che può modificare l'energia e la direzionalità con cui colpiscono il bersaglio.

Ottimizzare la resa di sputtering per il tuo obiettivo

La "migliore" resa di sputtering è quella che si allinea con l'obiettivo specifico del tuo processo. Il tuo approccio dovrebbe essere adattato al fatto che la tua priorità sia la velocità di deposizione grezza, la purezza del materiale o il controllo del processo.

- Se il tuo obiettivo principale è massimizzare il tasso di deposizione: opera a un'energia appena al di sotto del plateau della curva di resa e considera l'uso di un gas di sputtering più pesante se anche il materiale bersaglio è pesante.

- Se il tuo obiettivo principale è sputare un bersaglio di elemento pesante (es. Oro, Tungsteno): usa un gas inerte più pesante come Kripton o Xeno per migliorare l'abbinamento di massa e ottenere una resa più elevata di quella possibile con l'Argon.

- Se il tuo obiettivo principale è la stabilità del processo e la qualità del film: evita di operare all'estremo superiore della curva di energia per prevenire l'impianto ionico e il potenziale danno al film in crescita da parte di particelle ad alta energia.

Padroneggiare queste variabili è la chiave per passare dal semplice esecuzione di un processo di sputtering all'effettiva ingegnerizzazione del risultato desiderato del film sottile.

Tabella riassuntiva:

| Fattore | Effetto sulla resa di sputtering |

|---|---|

| Energia ionica | Aumenta con l'energia fino a un plateau, quindi diminuisce a causa dell'impianto. |

| Massa ionica | Gli ioni più pesanti (es. Xe rispetto ad Ar) aumentano la resa, specialmente per i bersagli pesanti. |

| Energia di legame del bersaglio | Un'energia di legame più elevata abbassa la resa di sputtering. |

| Angolo di incidenza | Gli angoli obliqui (es. 45-70°) aumentano tipicamente la resa rispetto all'impatto normale (90°). |

Pronto a ottimizzare il tuo processo di sputtering?

Comprendere la resa di sputtering è il primo passo per ottenere velocità di deposizione più rapide, film di purezza superiore e un migliore controllo del processo. Gli esperti di KINTEK sono specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per aiutarti a padroneggiare queste variabili.

Sia che tu stia lavorando con elementi pesanti come l'oro o che tu abbia bisogno di film sottili stabili e di alta qualità, abbiamo le soluzioni per soddisfare le esigenze specifiche del tuo laboratorio.

Contattaci oggi stesso per discutere come possiamo aiutarti a ingegnerizzare il risultato desiderato del tuo film sottile!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura