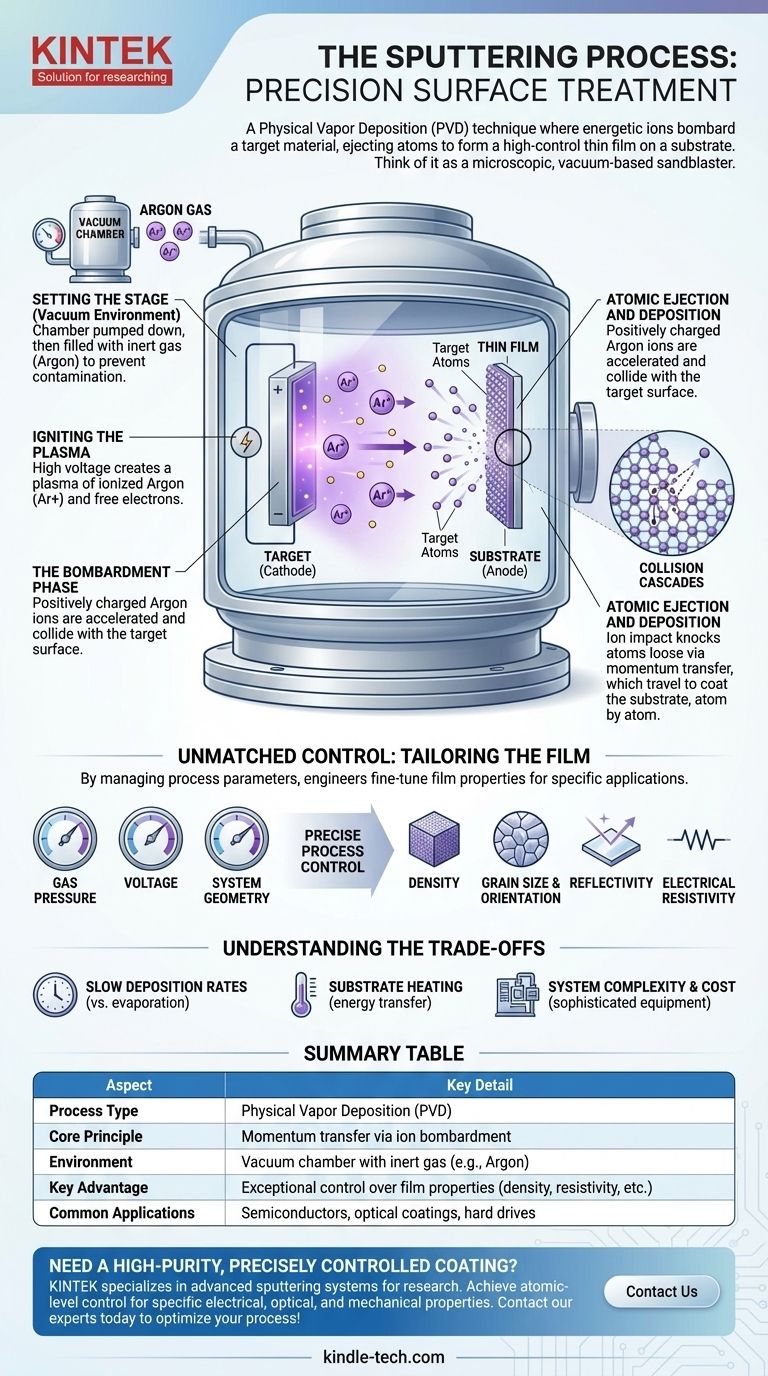

In sostanza, lo sputtering è un processo di deposizione sotto vuoto in cui gli atomi vengono espulsi fisicamente da un materiale solido, chiamato "bersaglio", e depositati come un film sottile e altamente controllato su una superficie, nota come "substrato". Funziona come una sabbiatrice microscopica, utilizzando ioni energetici di un gas invece di sabbia per staccare le particelle dal materiale sorgente, che poi rivestono l'oggetto desiderato.

Il principio fondamentale dello sputtering è il trasferimento di quantità di moto. Non è una reazione chimica ma un processo fisico in cui ioni ad alta energia bombardano un materiale bersaglio sotto vuoto, staccando atomi che poi viaggiano e costruiscono un film preciso e uniforme su un substrato.

Il Meccanismo Fondamentale: Dal Plasma al Film

Per comprendere lo sputtering, è meglio scomporlo nella sequenza di eventi che si verificano all'interno della camera a vuoto. Ogni passaggio è fondamentale per ottenere il rivestimento finale di alta qualità.

Preparare il Terreno: L'Ambiente Sotto Vuoto

L'intero processo deve avvenire in una camera a vuoto. Questa camera viene pompata a una pressione molto bassa e poi riempita con una piccola, controllata quantità di un gas inerte, più comunemente Argon.

Il vuoto è cruciale perché assicura che gli atomi spruzzati possano viaggiare dal bersaglio al substrato senza collidere con molecole d'aria indesiderate, che contaminerebbero il film.

Accendere il Plasma

Una tensione elevata viene applicata all'interno della camera, rendendo il materiale sorgente (il bersaglio) un elettrodo negativo (catodo) e l'oggetto da rivestire (il substrato) un anodo.

Questo forte campo elettrico energizza il gas Argon, strappando elettroni dagli atomi di Argon. Questo crea un gas incandescente e ionizzato noto come plasma, che è una miscela di ioni Argon caricati positivamente (Ar+) ed elettroni liberi.

La Fase di Bombardamento

Gli ioni Argon caricati positivamente sono ora potentemente attratti e accelerati verso il bersaglio caricato negativamente.

Si scontrano con la superficie del bersaglio con una significativa energia cinetica. Questa è l'azione centrale del processo di sputtering.

Eiezione e Deposizione Atomica

Questo bombardamento ionico ad alta energia innesca una serie di "cascate di collisione" all'interno del materiale bersaglio, simili a una rottura di biliardo su scala atomica.

Quando queste cascate raggiungono la superficie, gli atomi del materiale bersaglio vengono fisicamente staccati, o "spruzzati", nella camera. Questi atomi espulsi viaggiano attraverso il vuoto e atterrano sul substrato, costruendo gradualmente un film sottile atomo per atomo.

Perché lo Sputtering Offre un Controllo Ineguagliabile

Il motivo per cui lo sputtering è così ampiamente utilizzato nelle applicazioni ad alta tecnologia è l'eccezionale livello di controllo che fornisce sulle proprietà del film finale. Questo non è un caso; è un risultato diretto della fisica coinvolta.

La Fisica della Precisione

L'efficienza e il risultato del processo sono determinati da diversi fattori chiave, tra cui l'energia degli ioni bombardanti, le masse degli ioni del gas e degli atomi del bersaglio, e l'energia di legame superficiale del materiale bersaglio stesso.

Gestendo con precisione la pressione del gas, la tensione e la geometria del sistema, gli ingegneri possono ottimizzare il processo di sputtering per ottenere una velocità di deposizione e una qualità del film desiderate.

Adattare il Film Finale

Questo livello di controllo consente la creazione di film con caratteristiche altamente specifiche e ripetibili.

Gli ingegneri possono dettare con precisione la densità, la dimensione del grano, l'orientamento del grano, la riflettività e la resistività elettrica di un film. Questo è fondamentale per la produzione di articoli come wafer semiconduttori, lenti ottiche e dischi rigidi.

Comprendere i Compromessi

Sebbene potente, lo sputtering non è la soluzione perfetta per ogni scenario. Riconoscerne i limiti è fondamentale per utilizzarlo in modo efficace.

Velocità di Deposizione Potenzialmente Lente

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering può essere un processo più lento. Ciò può influire sulla produttività negli ambienti di produzione ad alto volume.

Riscaldamento del Substrato

Il bombardamento costante di particelle energetiche (inclusi ioni ed elettroni) può trasferire una quantità significativa di energia al substrato, causandone il riscaldamento. Questo può essere un problema per i substrati sensibili al calore come alcune plastiche.

Complessità e Costo del Sistema

I sistemi di sputtering sono apparecchiature sofisticate. Richiedono robuste camere a vuoto, alimentatori CC o RF ad alta tensione e precisi controllori di flusso del gas, rendendo l'investimento iniziale più elevato rispetto a tecniche di rivestimento più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un processo di trattamento superficiale dipende interamente dal risultato desiderato. Lo sputtering è la scelta superiore per le applicazioni che richiedono precisione e purezza.

- Se il tuo obiettivo principale sono film densi e ad alta purezza: Lo sputtering è ideale perché trasferisce fisicamente il materiale senza fonderlo, preservando perfettamente la composizione del materiale sorgente.

- Se il tuo obiettivo principale è il rivestimento con leghe o composti complessi: Lo sputtering eccelle nel mantenere la stechiometria (rapporto elementare) del materiale originale nel film finale.

- Se il tuo obiettivo principale è la creazione di film con specifiche proprietà elettriche o ottiche: Il controllo fine sulla struttura atomica del film rende lo sputtering la scelta definitiva per componenti elettronici e ottici avanzati.

In definitiva, lo sputtering consente la creazione di materiali avanzati fornendo un controllo a livello atomico sul processo di rivestimento.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Principio Fondamentale | Trasferimento di quantità di moto tramite bombardamento ionico |

| Ambiente | Camera a vuoto con gas inerte (es. Argon) |

| Vantaggio Chiave | Controllo eccezionale sulle proprietà del film (densità, resistività, ecc.) |

| Applicazioni Comuni | Semiconduttori, rivestimenti ottici, dischi rigidi |

Hai bisogno di un rivestimento ad alta purezza e controllato con precisione per i tuoi materiali di laboratorio?

In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering progettati per la ricerca e lo sviluppo. Le nostre soluzioni ti aiutano a raggiungere il controllo a livello atomico necessario per creare film sottili con specifiche proprietà elettriche, ottiche e meccaniche.

Sia che tu stia lavorando con semiconduttori, ottica o materiali innovativi, la nostra esperienza può aiutarti a ottimizzare il tuo processo. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di trattamento superficiale e scoprire come le apparecchiature da laboratorio KINTEK possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura