Lo sputtering al plasma è una tecnica di deposizione sotto vuoto utilizzata per creare rivestimenti estremamente sottili e altamente uniformi. In questo processo, un materiale solido, noto come "bersaglio", viene bombardato da ioni energetici provenienti da un plasma, causando l'espulsione o "sputtering" di atomi dalla superficie del bersaglio. Questi atomi espulsi viaggiano quindi attraverso la camera a vuoto e si depositano su un substrato, formando un film sottile.

In fondo, lo sputtering è un processo fisico simile alla sabbiatura a livello atomico. Utilizza particelle di gas ionizzate come mezzo abrasivo per staccare atomi da un materiale sorgente e depositarli meticolosamente come un film di alta qualità su un'altra superficie.

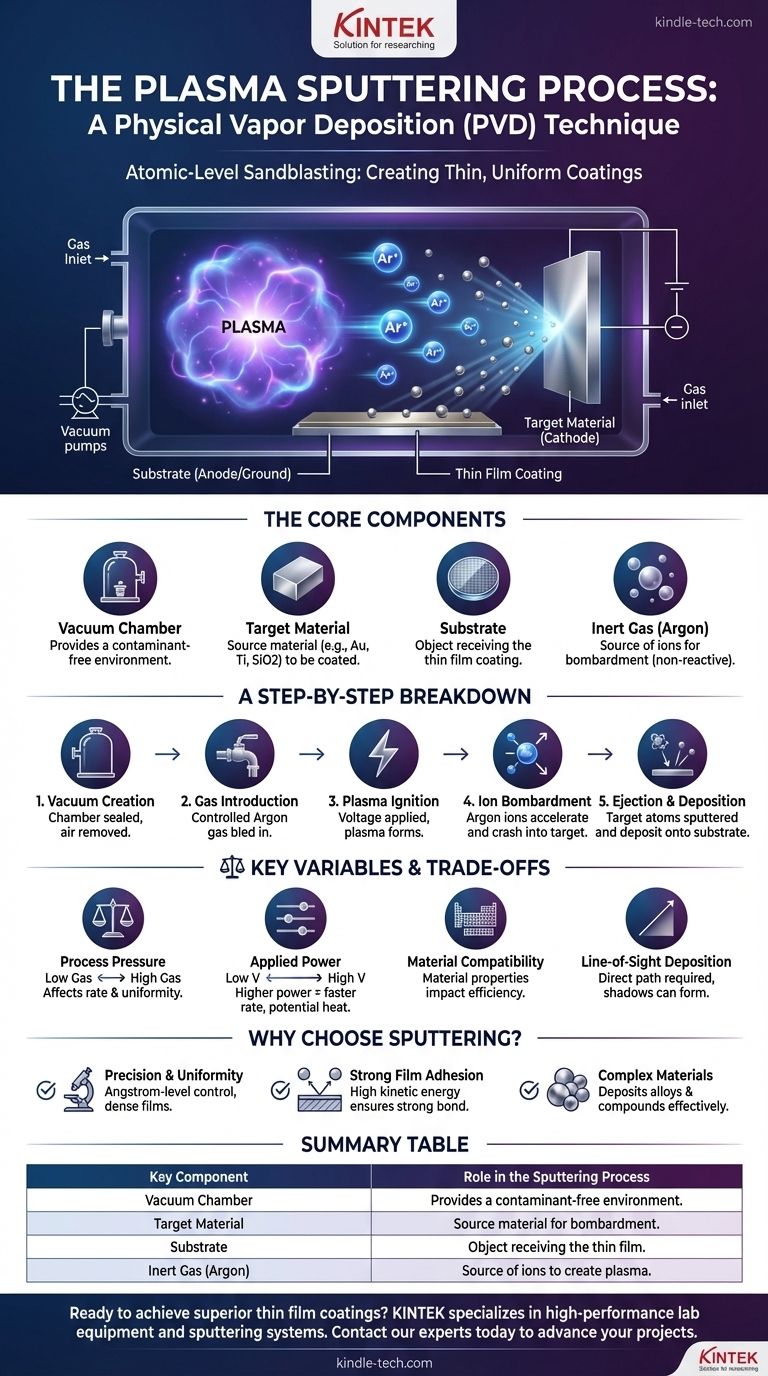

I componenti principali di un sistema di sputtering

Per comprendere il processo, dobbiamo prima identificare i protagonisti all'interno della camera a vuoto. Ogni componente ha un ruolo critico nel raggiungere il rivestimento finale, ingegnerizzato con precisione.

La camera a vuoto

L'intero processo avviene all'interno di una camera sigillata da cui è stata rimossa quasi tutta l'aria. Questo vuoto è essenziale per impedire agli atomi spruzzati di collidere e reagire con le molecole d'aria come ossigeno e azoto, che contaminerebbero il film finale.

Il materiale bersaglio

Questo è il materiale sorgente per il rivestimento. È un blocco o una piastra solida della sostanza che si desidera depositare, come titanio, oro o biossido di silicio. Al bersaglio viene applicata una forte tensione negativa.

Il substrato

Questo è l'oggetto o il materiale da rivestire. Può essere qualsiasi cosa, da un wafer di silicio e un pannello di vetro a un componente in plastica o un impianto medico. Il substrato è posizionato strategicamente per intercettare il flusso di atomi dal bersaglio.

Il gas inerte

Un gas inerte, più comunemente Argon (Ar), viene introdotto nella camera a vuoto in quantità controllate. Questo gas non è chimicamente reattivo e funge da fonte degli ioni che bombarderanno il bersaglio.

Una ripartizione passo-passo del processo

Lo sputtering segue una sequenza precisa di eventi, trasformando un bersaglio solido in un film sottile attraverso l'energia controllata di un plasma.

Fase 1: Creazione del vuoto

La camera viene sigillata e le pompe rimuovono l'aria ambiente, creando un ambiente di alto vuoto. Ciò garantisce che il percorso dal bersaglio al substrato sia privo di contaminanti.

Fase 2: Introduzione del gas di sputtering

Una piccola quantità controllata di gas Argon viene immessa nella camera. La pressione è mantenuta molto bassa ma fornisce abbastanza atomi per sostenere il processo.

Fase 3: Accensione del plasma

Viene applicata un'alta tensione, con il bersaglio che funge da catodo (carica negativa). Questo campo elettrico energizza la camera, strappando elettroni dagli atomi di Argon e creando un plasma—un gas incandescente e ionizzato composto da ioni Argon positivi (Ar+) ed elettroni liberi.

Fase 4: Bombardamento ionico

Gli ioni Argon caricati positivamente vengono accelerati con forza dal campo elettrico e si scontrano con il materiale bersaglio caricato negativamente con una significativa energia cinetica.

Fase 5: Espulsione e deposizione

Questo impatto ad alta energia trasferisce il momento dall'ione Argon agli atomi del bersaglio, innescando una cascata di collisioni all'interno della superficie del bersaglio. Quando questa cascata raggiunge la superficie, gli atomi del bersaglio vengono espulsi o "sputterati". Questi atomi spruzzati viaggiano in linea retta finché non colpiscono il substrato, dove si condensano e si accumulano, strato dopo strato, in un film sottile.

Comprendere i compromessi e le variabili chiave

La qualità e le caratteristiche del film finale non sono accidentali; sono il risultato di un attento controllo di diverse variabili di processo. Comprendere questi compromessi è fondamentale per padroneggiare la tecnica.

Pressione di processo

La quantità di gas inerte nella camera influenza la velocità di sputtering e l'uniformità del film. Troppo poco gas significa un plasma debole e una deposizione lenta. Troppo gas può causare la dispersione degli atomi spruzzati, riducendo la qualità del film e la velocità di deposizione.

Potenza applicata

L'aumento della tensione (potenza) applicata al bersaglio aumenta l'energia degli ioni bombardanti. Ciò porta a una maggiore velocità di sputtering, il che significa che il film si forma più velocemente. Tuttavia, una potenza eccessiva può surriscaldare e danneggiare sia il bersaglio che il substrato.

Compatibilità dei materiali

Sebbene lo sputtering sia incredibilmente versatile, l'efficienza del processo dipende dalla massa atomica e dall'energia di legame superficiale del materiale bersaglio. Ioni più pesanti (come lo Xeno invece dell'Argon) possono spruzzare alcuni materiali in modo più efficace, ma sono anche più costosi.

Deposizione in linea di vista

Lo sputtering è fondamentalmente un processo in linea di vista. Gli atomi spruzzati viaggiano in linea retta, il che significa che le aree di un substrato complesso e tridimensionale che sono "in ombra" non verranno rivestite in modo uniforme senza una sofisticata rotazione del substrato.

Fare la scelta giusta per il tuo obiettivo

Lo sputtering viene scelto rispetto ad altri metodi di deposizione quando l'applicazione richiede una qualità, adesione e controllo del film superiori. Il tuo obiettivo specifico determinerà se è l'approccio ottimale.

- Se il tuo obiettivo principale è la precisione e l'uniformità: Lo sputtering offre un controllo eccezionale, a livello di angstrom, sullo spessore del film e produce rivestimenti altamente densi e non porosi.

- Se il tuo obiettivo principale è una forte adesione del film: L'elevata energia cinetica degli atomi spruzzati garantisce che si incorporino nella superficie del substrato, creando un film più durevole e fortemente legato rispetto ad altri metodi come l'evaporazione termica.

- Se il tuo obiettivo principale è la deposizione di materiali complessi: Lo sputtering eccelle nella deposizione di leghe, composti e materiali refrattari preservando la loro composizione chimica originale nel film finale.

In definitiva, lo sputtering al plasma è un pilastro della produzione moderna, consentendo la creazione di materiali avanzati essenziali per tutto, dalla microelettronica ai rivestimenti protettivi durevoli.

Tabella riassuntiva:

| Componente chiave | Ruolo nel processo di sputtering |

|---|---|

| Camera a vuoto | Fornisce un ambiente privo di contaminanti per il processo di deposizione. |

| Materiale bersaglio | Il materiale sorgente (ad es. oro, titanio) che viene bombardato per creare il rivestimento. |

| Substrato | L'oggetto (ad es. wafer di silicio, impianto medico) che riceve il rivestimento in film sottile. |

| Gas inerte (Argon) | Il gas ionizzato che crea il plasma per bombardare il bersaglio. |

Pronto a ottenere rivestimenti in film sottile superiori per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering progettati per precisione, uniformità e forte adesione. Che tu stia lavorando in microelettronica, ricerca sui materiali o sviluppando rivestimenti protettivi, le nostre soluzioni offrono i risultati affidabili di cui hai bisogno.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di sputtering può far progredire i tuoi progetti e soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura