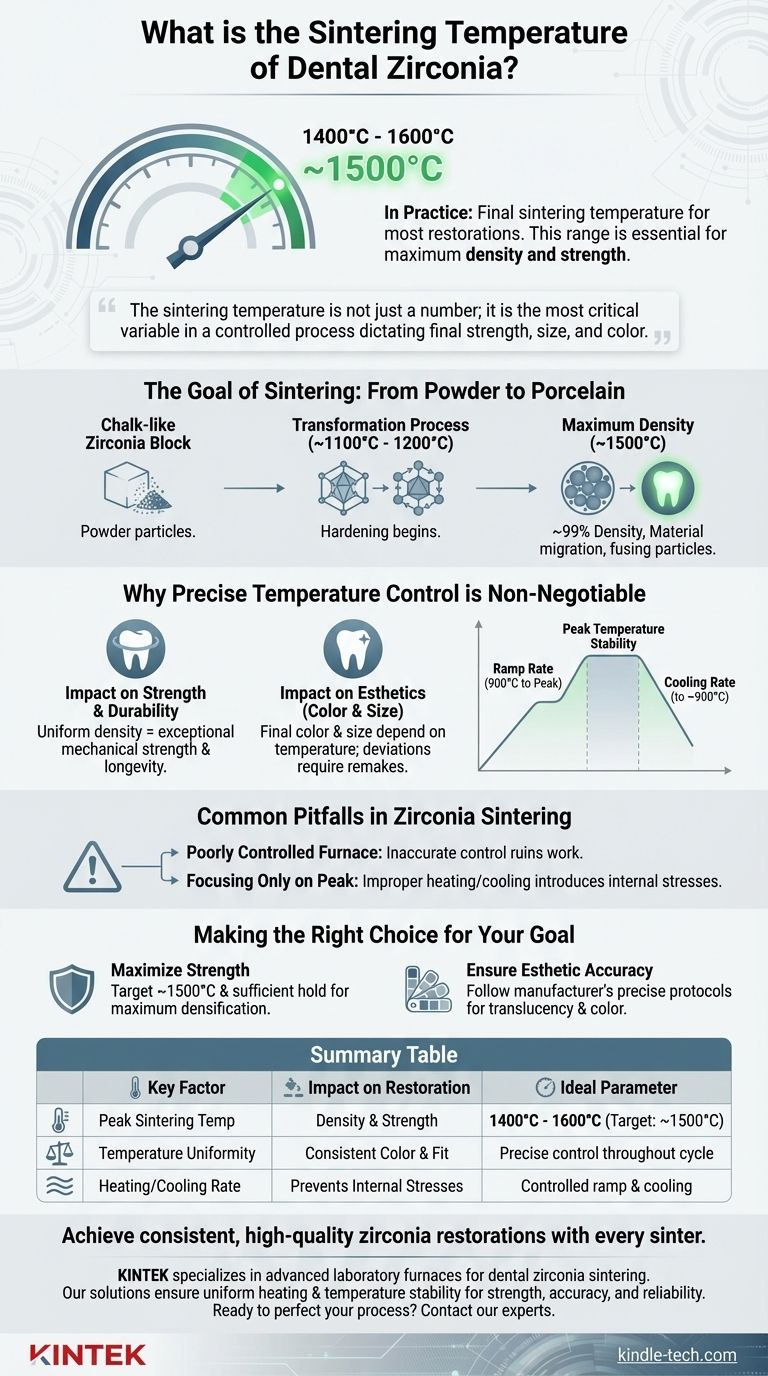

In pratica, la temperatura finale di sinterizzazione per la maggior parte delle restaurazioni in zirconia dentale è compresa tra 1400°C e 1600°C, con un obiettivo comune ed efficace intorno ai 1500°C. Sebbene il materiale inizi a trasformarsi a una temperatura inferiore, è necessaria questa fascia di temperatura più alta per raggiungere la massima densità e resistenza essenziali per il successo clinico.

La temperatura di sinterizzazione specifica non è solo un numero da raggiungere; è la variabile più critica in un processo controllato che determina la resistenza finale, le dimensioni e il colore della restaurazione in zirconia. La vera qualità deriva dalla gestione precisa dell'intero ciclo di riscaldamento e raffreddamento, non solo della temperatura di picco.

L'obiettivo della sinterizzazione: dalla polvere alla porcellana

La sinterizzazione è un processo termico che trasforma un blocco preformato, simile a gesso, di zirconia in una restaurazione ceramica densa e ad alta resistenza. È un processo di densificazione controllata.

Il processo di trasformazione

A livello fondamentale, la struttura cristallina della zirconia passa da uno stato monoclino a uno tetragonale a circa 1100°C - 1200°C. Questo è l'inizio del suo processo di indurimento.

Raggiungere la massima densità

Per ottenere la resistenza clinica necessaria, il materiale deve diventare il più denso possibile. Ciò richiede temperature più elevate in cui le particelle di polvere subiscono una migrazione del materiale e si fondono insieme, eliminando le cavità.

La cottura a temperature prossime ai 1500°C consente alla zirconia di raggiungere quasi il 99% della sua massima densità teorica, il che è direttamente correlato alla sua durabilità finale e alla resistenza alla frattura.

Perché il controllo preciso della temperatura non è negoziabile

Il successo o il fallimento di una restaurazione in zirconia è determinato all'interno del forno. Un controllo incoerente della temperatura può facilmente rovinare l'importante lavoro artigianale investito nella progettazione e fresatura del pezzo.

Impatto su resistenza e durata

Una regolazione precisa della temperatura assicura lo sviluppo di una struttura uniformemente densa. Questa densità è ciò che conferisce alla restaurazione finale la sua eccezionale resistenza meccanica e longevità nella bocca del paziente.

Impatto sull'estetica (colore e dimensioni)

Il colore e le dimensioni finali di una corona o di una faccetta in zirconia sono direttamente correlati alla temperatura di sinterizzazione. Le deviazioni possono portare a restaurazioni che non corrispondono alla guida delle tinte o non si adattano alla preparazione, richiedendo una rifacimento completo.

Le zone di temperatura critiche

L'intera curva di riscaldamento e raffreddamento è importante. Tuttavia, le fasi più critiche sono la velocità di rampa da 900°C alla temperatura di picco, la stabilità della temperatura durante il tempo di mantenimento e la velocità di raffreddamento fino a circa 900°C.

Errori comuni nella sinterizzazione della zirconia

Comprendere cosa può andare storto evidenzia l'importanza di un processo meticolosamente controllato. Il punto principale di fallimento è spesso l'attrezzatura e la mancata aderenza all'intero ciclo termico.

Il rischio di un forno scarsamente controllato

Un forno con un controllo della temperatura impreciso o fluttuante è la minaccia più grande per la qualità. Può annullare tutto il lavoro preciso di progettazione digitale e fresatura, con conseguente restaurazione clinicamente inutile.

Concentrarsi solo sulla temperatura di picco

Raggiungere semplicemente 1500°C non è sufficiente. Una velocità di riscaldamento impropria o un raffreddamento troppo rapido possono introdurre stress interni e microfratture, compromettendo l'integrità del prodotto finale anche se appare accettabile.

Fare la scelta giusta per il tuo obiettivo

Ottenere risultati coerenti e di alta qualità dipende dall'allineamento del protocollo di sinterizzazione con l'obiettivo principale della restaurazione.

- Se il tuo obiettivo principale è massimizzare la resistenza e la durata: Punta a una temperatura di picco intorno ai 1500°C e assicurati un tempo di mantenimento sufficiente per raggiungere la massima densificazione, come raccomandato dal produttore del materiale.

- Se il tuo obiettivo principale è garantire l'accuratezza estetica: Segui i protocolli specifici di temperatura e tempo del produttore di zirconia con assoluta precisione, poiché anche piccole deviazioni possono influire sulla traslucenza e sul colore.

Padroneggiare il ciclo di sinterizzazione è l'ultimo passo critico per trasformare un grezzo di zirconia in una restaurazione dentale eccezionale.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla restaurazione | Parametro ideale |

|---|---|---|

| Temperatura di picco di sinterizzazione | Determina la densità e la resistenza finali | 1400°C - 1600°C (Obiettivo comune: ~1500°C) |

| Uniformità della temperatura | Assicura colore e adattamento coerenti | Controllo preciso durante tutto il ciclo |

| Velocità di riscaldamento/raffreddamento | Previene stress interni e fratture | Rampa controllata da 900°C al picco e ritorno |

Ottieni restaurazioni in zirconia coerenti e di alta qualità con ogni sinterizzazione.

Il controllo termico preciso del tuo forno è l'ultimo e più critico passo nel tuo flusso di lavoro digitale. KINTEK è specializzata in forni da laboratorio avanzati progettati specificamente per le esigenti esigenze della sinterizzazione della zirconia dentale.

Le nostre soluzioni assicurano il riscaldamento uniforme e la precisa stabilità della temperatura di cui hai bisogno per:

- Massimizzare la resistenza: Raggiungere quasi il 99% di densità per restaurazioni durevoli e durature.

- Garantire l'accuratezza: Mantenere una corrispondenza perfetta della tonalità e un adattamento per ogni corona e ponte.

- Eliminare i rifacimenti: Proteggere il tuo investimento nella progettazione e fresatura con risultati affidabili e ripetibili.

Pronto a perfezionare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti di laboratori odontotecnici per trovare il forno ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la struttura e le proprietà delle ceramiche dentali? Padroneggiare la scienza dietro restauri duraturi ed estetici

- Quali sono i vantaggi delle corone in porcellana? Ottieni un sorriso naturale e bellissimo con un restauro durevole

- A quale temperatura viene cotta la porcellana? Una guida ai cicli di cottura precisi in odontoiatria

- Qual è la temperatura di cottura della porcellana dentale? Una guida dalle classi a fusione ultra-bassa a quelle ad alta fusione

- Cosa sono i materiali ceramici dentali? La tua guida a restauri forti e dall'aspetto naturale

- Qual è lo scopo di un forno di bruciatura? Creare lo stampo perfetto per una fusione di metallo impeccabile

- Qual è la funzione principale di un forno di sinterizzazione dentale? Trasformare la zirconia in corone e ponti durevoli

- Qual è la temperatura di un forno odontoiatrico? Padroneggiare il calore per la sinterizzazione perfetta della zirconia