Nel contesto dello stampaggio a iniezione, la sinterizzazione è la fase finale critica che trasforma una parte stampata realizzata con materiale in polvere in un componente solido, denso e funzionale. Questo non viene utilizzato nello stampaggio a iniezione di plastica tradizionale, ma è il fulcro di processi avanzati come lo Stampaggio a Iniezione di Metalli (MIM) e lo Stampaggio a Iniezione di Ceramiche (CIM). La sinterizzazione utilizza un calore elevato, inferiore al punto di fusione del materiale, per fondere insieme le singole particelle di polvere, creando una massa solida con proprietà quasi identiche al materiale di base.

La sinterizzazione è un processo termico che modifica fondamentalmente la natura di una parte stampata. Converte un oggetto fragile composto da metallo o ceramica in polvere tenuto insieme da un legante in un prodotto finale forte e denso, fondendo le particelle senza mai fondere il materiale primario.

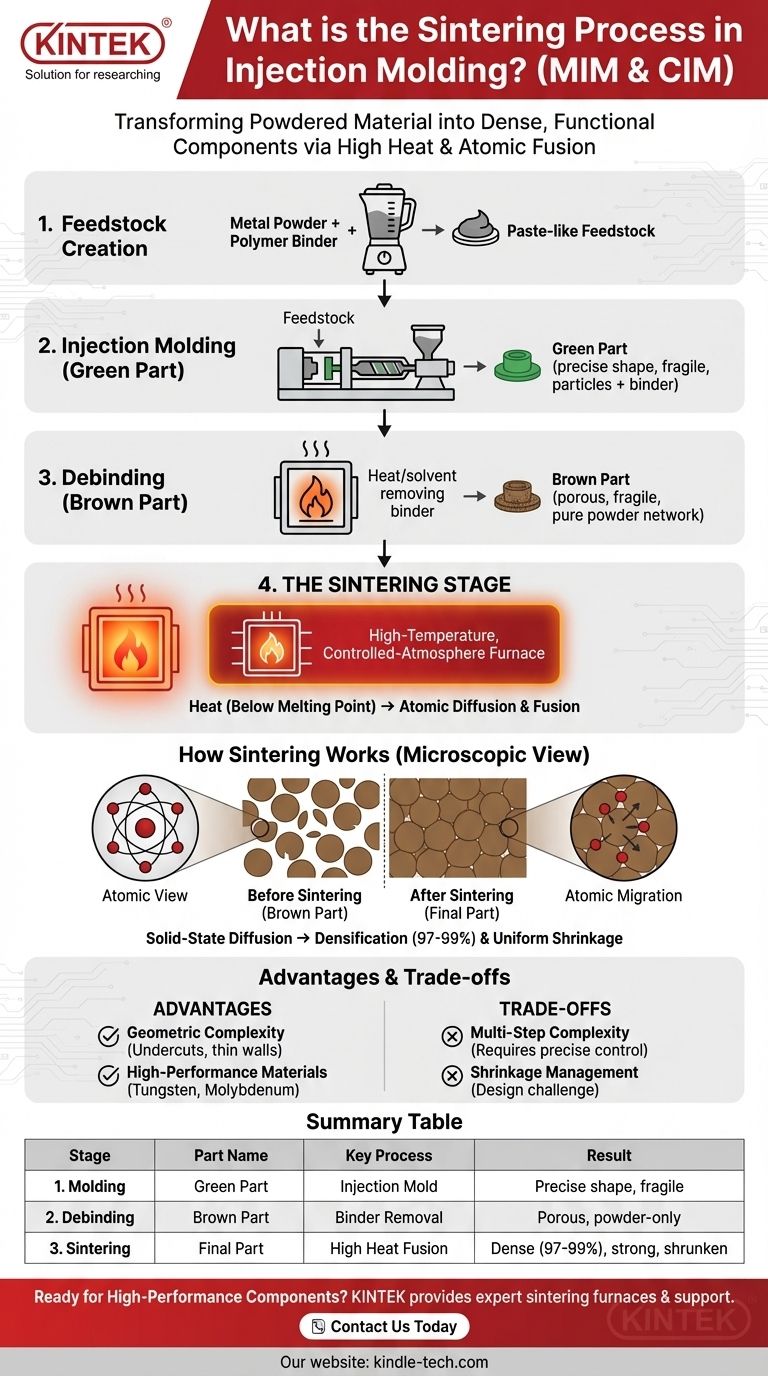

Il Processo di Stampaggio a Iniezione Basato sulla Sinterizzazione

Per comprendere il ruolo della sinterizzazione, è necessario prima comprendere il processo a più stadi a cui appartiene, più comunemente lo Stampaggio a Iniezione di Metalli (MIM). Questo processo combina la libertà geometrica dello stampaggio a iniezione di plastica con le proprietà dei materiali metallici.

Fase 1: Creazione del Materiale di Alimentazione (Feedstock)

Il processo inizia miscelando polvere metallica estremamente fine con un legante polimerico. Questo crea un materiale di alimentazione con una consistenza simile a una pasta che può essere lavorato in una macchina per lo stampaggio a iniezione.

Fase 2: Stampaggio a Iniezione della "Parte Verde"

Questo materiale di alimentazione viene riscaldato e iniettato in una cavità dello stampo, proprio come nello stampaggio a iniezione di plastica convenzionale. La parte risultante, chiamata "parte verde", ha la forma precisa del componente finale ma è composta da particelle metalliche tenute insieme dal legante.

Fase 3: Rimozione del Legante (Debinding)

La parte verde viene quindi sottoposta a un processo di slegatura (debinding), spesso utilizzando solventi o calore. Questo rimuove la maggior parte del legante polimerico. La parte che rimane, ora chiamata "parte marrone", è fragile e porosa, composta da particelle metalliche vagamente collegate.

Fase 4: La Fase di Sinterizzazione

Questa è la fase finale e trasformativa. La parte marrone viene posta in un forno ad alta temperatura e a atmosfera controllata. La temperatura viene aumentata fino a poco al di sotto del punto di fusione del metallo.

Come Funziona la Sinterizzazione a Livello Microscopico

La sinterizzazione non è un semplice processo di fusione. Si basa su un fenomeno chiamato diffusione allo stato solido, che modifica drasticamente la struttura interna e le proprietà fisiche della parte.

Il Principio della Diffusione Atomica

L'alta temperatura fornisce energia termica che eccita gli atomi all'interno delle particelle metalliche. Questa energia consente agli atomi di migrare attraverso i confini in cui le singole particelle si toccano.

Man mano che gli atomi si muovono per riempire i vuoti tra le particelle, le particelle si fondono insieme. Questo processo elimina gli spazi porosi, creando un unico pezzo solido.

Densificazione e Ritiro (Shrinkage)

Man mano che i vuoti scompaiono, la parte diventa significativamente più densa, raggiungendo spesso il 97-99% della densità teorica del materiale solido.

Questa densificazione è accompagnata da un ritiro prevedibile e uniforme. Questo ritiro deve essere calcolato con precisione durante la progettazione iniziale dello stampo per garantire che la parte finale soddisfi le specifiche dimensionali.

Vantaggi Chiave e Compromessi

I processi basati sulla sinterizzazione come il MIM sono potenti ma comportano considerazioni specifiche che sono cruciali da comprendere per qualsiasi professionista tecnico.

Vantaggio: Complessità Geometrica

Il MIM consente la creazione di parti metalliche piccole e altamente complesse con caratteristiche come sottosquadri, pareti sottili e dettagli intricati che sarebbero estremamente difficili o costosi da ottenere con la lavorazione CNC tradizionale.

Vantaggio: Materiali ad Alte Prestazioni

La sinterizzazione è uno dei pochi metodi praticabili per formare parti da materiali con punti di fusione eccezionalmente elevati, come tungsteno e molibdeno. Questi materiali non possono essere facilmente fusi o lavorati.

Compromesso: Complessità a Più Fasi

Il processo MIM comporta più fasi (miscelazione, stampaggio, slegatura, sinterizzazione), ognuna delle quali richiede un controllo preciso e attrezzature specializzate. È un flusso di lavoro più complesso rispetto alla lavorazione diretta o alla fusione.

Compromesso: Gestione del Ritiro

Il ritiro significativo e non negoziabile durante la sinterizzazione è la sfida progettuale più grande. Richiede un alto livello di competenza di processo e ingegneria preliminare per creare uno stampo che produca parti finali dimensionalmente accurate.

Fare la Scelta Giusta per il Tuo Progetto

Comprendere questo processo ti permette di identificare dove offre un vantaggio produttivo distinto.

- Se la tua priorità principale è la produzione ad alto volume di parti metalliche piccole e complesse: il MIM è spesso più economico della lavorazione CNC eliminando gli sprechi di materiale e riducendo i tempi di ciclo.

- Se la tua priorità principale è lavorare con metalli refrattari o leghe difficili da lavorare: la produzione basata sulla sinterizzazione è spesso il metodo più pratico o l'unico disponibile.

- Se la tua priorità principale è ottenere le proprietà del metallo forgiato con la libertà di progettazione dello stampaggio: il processo MIM offre una capacità unica di colmare questa lacuna per le applicazioni adatte.

In definitiva, padroneggiare i principi della sinterizzazione sblocca la capacità di produrre componenti ad alte prestazioni con un livello di libertà geometrica che altri processi di lavorazione dei metalli non possono eguagliare.

Tabella Riassuntiva:

| Fase | Nome Parte | Processo Chiave | Risultato |

|---|---|---|---|

| 1. Stampaggio | Parte Verde | Miscela polvere/legante stampata a iniezione | Forma precisa, ma fragile |

| 2. Slegatura | Parte Marrone | Rimozione del legante (solvente/calore) | Parte porosa e fragile di pura polvere |

| 3. Sinterizzazione | Parte Finale | Calore elevato fonde le particelle tramite diffusione | Parte densa (97-99%), forte, ritirata |

Pronto a produrre componenti metallici o ceramici complessi e ad alte prestazioni?

Il processo di sinterizzazione nello stampaggio a iniezione di metalli e ceramiche (MIM/CIM) è complesso, ma i risultati sono impareggiabili per la creazione di parti dense e intricate. KINTEK è specializzata nel fornire forni da laboratorio ad alte prestazioni e supporto esperto necessari per cicli precisi di slegatura e sinterizzazione.

Aiutiamo i nostri clienti nei settori MIM e CIM a ottenere risultati coerenti e a sbloccare nuove possibilità di progettazione. Contattaci oggi per discutere come le nostre soluzioni di sinterizzazione possono migliorare le tue capacità produttive.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- Quali sono i vantaggi della brasatura rispetto alla saldobrasatura? Ottenere giunti più forti, più puliti e ripetibili

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali