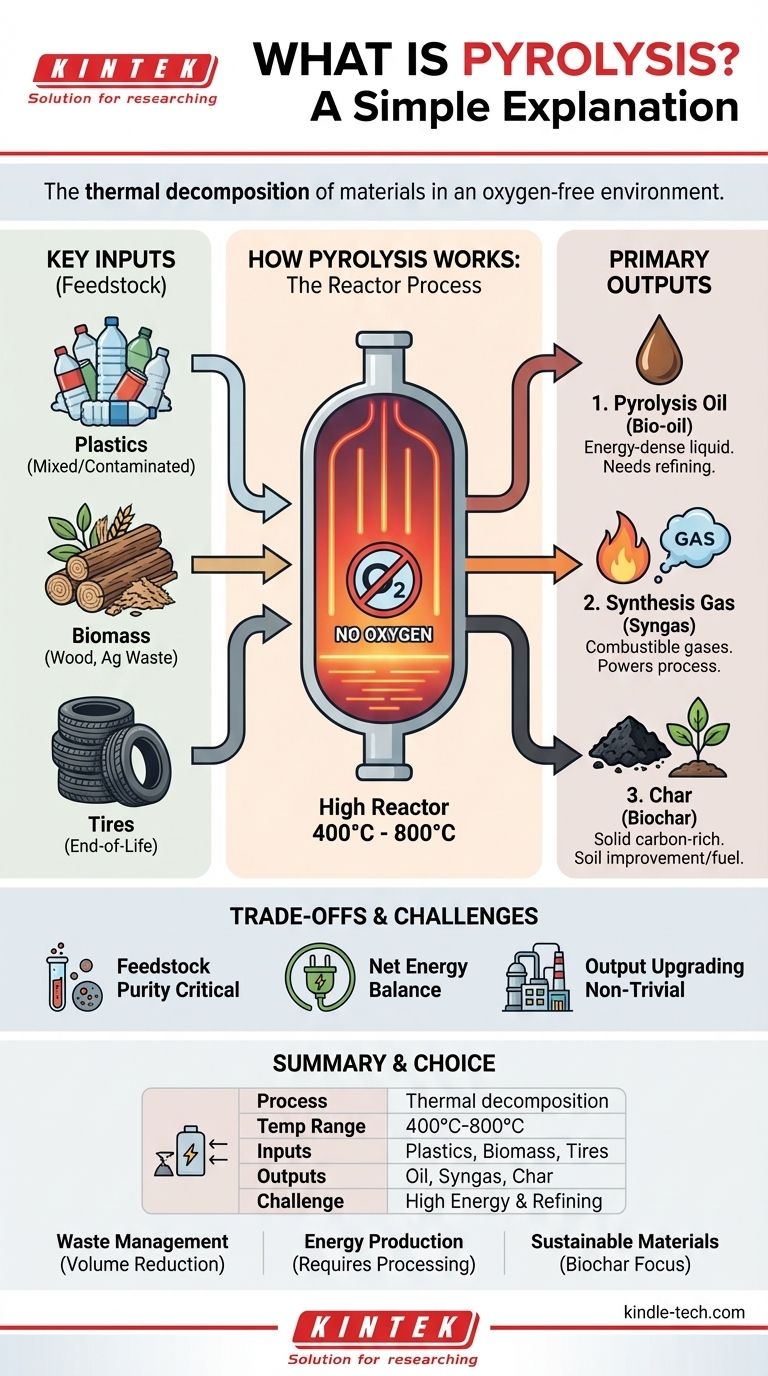

In sostanza, la pirolisi è la decomposizione termica dei materiali ad alte temperature in un ambiente privo di ossigeno. Pensala non come combustione, ma come un processo di "cottura" controllata che scompone materiali complessi come plastica o biomassa in sostanze più semplici e di maggior valore. L'assenza di ossigeno è il fattore critico che impedisce la combustione e forza invece una trasformazione chimica.

La pirolisi è fondamentalmente una tecnologia di conversione. La sua funzione principale è trasformare materiali di scarso valore o problematici, come i rifiuti plastici o i residui agricoli, in un portafoglio di prodotti energetici utili e materie prime chimiche.

Come funziona la pirolisi: uno sguardo all'interno del reattore

Per comprendere veramente la pirolisi, dobbiamo considerarla come un processo di ingegneria chimica controllato. Prende un input specifico, lo sottopone a condizioni precise e produce una serie prevedibile di output.

Il principio della decomposizione termica

Il processo inizia introducendo il materiale, noto come materia prima (feedstock), in un reattore. Questo recipiente viene quindi sigillato per rimuovere l'ossigeno.

Viene applicato un calore elevato (tipicamente tra 400°C e 800°C). Questa intensa energia termica, senza ossigeno per facilitare la combustione, rompe i forti legami chimici all'interno delle grandi molecole della materia prima.

Questa scomposizione molecolare, spesso paragonata al cracking termico utilizzato nella raffinazione del petrolio, riorganizza il materiale in molecole più piccole e meno complesse.

Gli input chiave (Materia prima)

La versatilità della pirolisi risiede nella sua capacità di processare vari materiali organici. Le materie prime comuni includono:

- Plastiche: Soprattutto plastiche miste o contaminate difficili da riciclare meccanicamente.

- Biomassa: Legno, rifiuti agricoli (stocchi di mais, lolla di riso) e altra materia di origine vegetale.

- Pneumatici: Gli pneumatici a fine vita sono una materia prima comune grazie al loro alto contenuto energetico.

I tre prodotti principali

Il processo non distrugge il materiale, ma lo separa in tre flussi di prodotto distinti.

1. Olio di pirolisi (Bio-olio): Un liquido scuro e viscoso chimicamente simile a un petrolio greggio fossile. È denso di energia ma richiede un'ulteriore raffinazione prima di poter essere utilizzato come carburante per trasporti.

2. Gas di sintesi (Syngas): Una miscela di gas combustibili non condensabili, principalmente idrogeno, monossido di carbonio e metano. Questo gas può essere bruciato in loco per fornire il calore necessario ad alimentare il processo di pirolisi stesso, migliorandone l'efficienza energetica.

3. Carbone (Biochar): Un materiale solido ricco di carbonio simile al carbone vegetale. Quando derivato dalla biomassa, questo "biochar" può essere utilizzato per migliorare la qualità del suolo e sequestrare il carbonio. Quando derivato da plastiche o pneumatici, viene tipicamente utilizzato come combustibile solido.

Comprendere i compromessi e le sfide

Sebbene promettente, la pirolisi non è una panacea. Una valutazione obiettiva richiede la comprensione delle sue complessità operative e dei suoi limiti.

La purezza della materia prima è fondamentale

I reattori a pirolisi sono sensibili alla composizione della loro materia prima. Contaminanti, come alcuni tipi di plastica (es. PVC) o metalli, possono produrre acidi corrosivi e composti tossici, danneggiando le attrezzature e creando sottoprodotti pericolosi.

Il bilancio energetico netto

Il processo richiede molta energia, necessitando di un input termico significativo per mantenere le sue alte temperature operative. Un'operazione di pirolisi di successo deve essere in grado di generare più energia dai suoi output di quanta ne consumi, un concetto noto come bilancio energetico netto positivo.

L'aggiornamento dei prodotti non è banale

L'olio di pirolisi liquido non è un sostituto diretto, "drop-in", per il diesel o la benzina. È spesso acido, instabile e contiene ossigenati e acqua, che devono essere rimossi attraverso un processo secondario costoso e complesso chiamato upgrading o idrotrattamento.

Fare la scelta giusta per il tuo obiettivo

La valutazione della pirolisi dipende interamente dal tuo obiettivo specifico. La proposta di valore della tecnologia cambia a seconda che tu ti concentri sui rifiuti, sull'energia o sui materiali.

- Se il tuo obiettivo principale è la gestione dei rifiuti: Considera la pirolisi come un potente strumento per la riduzione del volume e per la conversione di materiali non riciclabili in prodotti stabili e più gestibili.

- Se il tuo obiettivo principale è la produzione di energia: Riconosci che la pirolisi genera flussi energetici multipli, ma il combustibile liquido richiede una post-lavorazione significativa per diventare un prodotto commerciale valido.

- Se il tuo obiettivo principale sono i materiali sostenibili: Concentrati sul prodotto solido biochar derivato dalla biomassa, che ha applicazioni crescenti nel sequestro del carbonio, nell'amministrazione del suolo e nella produzione avanzata.

Comprendendo la pirolisi come un preciso processo di conversione chimica piuttosto che un semplice smaltimento, puoi valutare accuratamente il suo ruolo in un'economia circolare sostenibile.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Decomposizione termica dei materiali in ambiente privo di ossigeno. |

| Intervallo di temperatura | Tipicamente da 400°C a 800°C. |

| Input chiave (Materia prima) | Plastiche, biomassa (legno, rifiuti agricoli), pneumatici. |

| Prodotti principali | Olio di pirolisi (Bio-olio), Gas di sintesi (Syngas), Carbone (Biochar). |

| Sfida principale | Richiede un elevato apporto energetico e spesso necessita di un'ulteriore raffinazione dei prodotti. |

Pronto a esplorare soluzioni di pirolisi per il tuo laboratorio o progetto pilota?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per processi termici avanzati come la pirolisi. Sia che tu stia ricercando la conversione dei rifiuti, sviluppando nuovi biocarburanti o ottimizzando i prodotti materiali, i nostri reattori e strumenti analitici sono progettati per precisione, sicurezza e affidabilità.

Possiamo aiutarti a ottenere risultati accurati e riproducibili nei tuoi esperimenti di pirolisi. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e come le nostre attrezzature possono far progredire la tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo