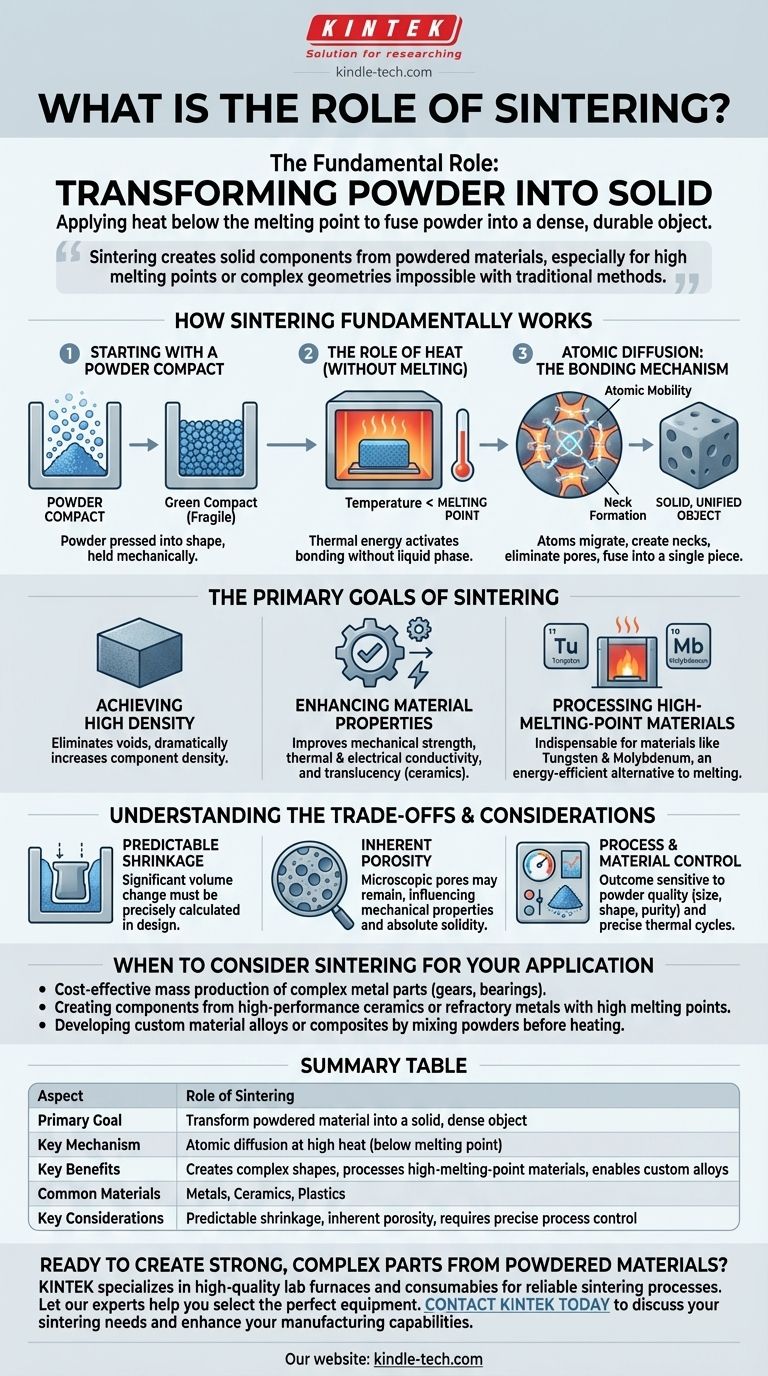

Il ruolo fondamentale della sinterizzazione è trasformare una massa di polvere in un oggetto solido e unificato applicando calore senza fonderlo. Mantenendo il materiale ad alta temperatura appena al di sotto del suo punto di fusione, il processo innesca la migrazione degli atomi tra le singole particelle, fondendole insieme in una parte finale densa e durevole. Ciò la rende una tecnica di produzione essenziale per un'ampia gamma di materiali, inclusi metalli, ceramiche e plastiche.

La sinterizzazione fornisce un potente percorso per creare componenti solidi da materiali in polvere, specialmente quelli con punti di fusione estremamente elevati o geometrie complesse che sono difficili o inefficienti da produrre tramite fusione e colata tradizionali.

Come funziona fondamentalmente la sinterizzazione

La sinterizzazione non è un semplice processo di fusione. È un trattamento termico sofisticato che si basa su cambiamenti a livello atomico per consolidare un materiale.

Partendo da un compatto di polvere

Il processo inizia con un materiale in polvere. Questa polvere viene prima compattata in una forma desiderata, spesso usando alta pressione in uno stampo. Questa forma iniziale è nota come "compatto verde" ed è fragile, con le particelle tenute insieme meccanicamente.

Il ruolo del calore (senza fusione)

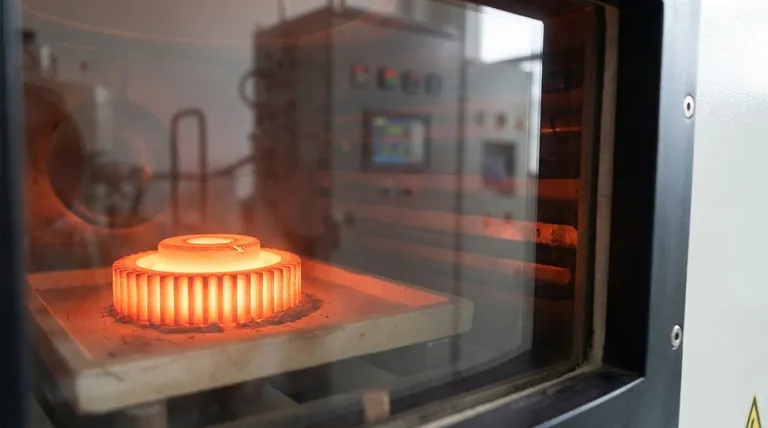

Il compatto verde viene quindi posto in un forno specializzato e riscaldato a una temperatura estrema. Fondamentalmente, questa temperatura è mantenuta al di sotto del punto di fusione del materiale. Il calore fornisce l'energia termica necessaria per attivare il meccanismo di legame.

Diffusione atomica: il meccanismo di legame

A questa temperatura elevata, gli atomi sulle superfici delle particelle di polvere adiacenti diventano altamente mobili. Iniziano a diffondere attraverso i confini da una particella all'altra, creando "colli" o ponti tra di esse. Man mano che questo processo continua, questi colli crescono, avvicinando le particelle, eliminando gli spazi porosi tra di esse e fondendo l'intera massa in un unico pezzo solido.

Gli obiettivi primari della sinterizzazione

Ingegneri e produttori scelgono la sinterizzazione per ottenere risultati specifici che altri processi non possono fornire con la stessa efficacia.

Raggiungere un'alta densità

L'obiettivo primario è la densificazione. Eliminando i vuoti tra le particelle di polvere, la sinterizzazione aumenta drasticamente la densità del componente finale, trasformandolo da un aggregato sciolto in un oggetto solido.

Migliorare le proprietà del materiale

Questo aumento di densità porta direttamente a caratteristiche del materiale superiori. Le parti sinterizzate mostrano una resistenza meccanica, una conduttività termica ed elettrica significativamente migliorate e, nel caso di alcune ceramiche come la zirconia, una traslucenza potenziata.

Lavorazione di materiali ad alto punto di fusione

La sinterizzazione è indispensabile per materiali con punti di fusione eccezionalmente elevati, come il tungsteno e il molibdeno. Fondere e colare questi materiali richiederebbe un'energia immensa e attrezzature specializzate, rendendolo impraticabile. La sinterizzazione fornisce un'alternativa efficiente dal punto di vista energetico per formarli in parti utilizzabili.

Comprendere i compromessi e le considerazioni

Sebbene potente, la sinterizzazione non è priva di sfide e caratteristiche uniche che devono essere gestite.

Ritiro prevedibile

Man mano che i vuoti tra le particelle vengono eliminati, l'intero componente subisce un ritiro significativo e prevedibile. Questo cambiamento di volume, che può essere sostanziale, deve essere calcolato con precisione e tenuto in considerazione durante la progettazione iniziale dello stampo e del compatto verde.

Porosità intrinseca

Sebbene la sinterizzazione riduca drasticamente lo spazio vuoto, raggiungere il 100% di densità è spesso difficile. Nel pezzo finale possono rimanere pori microscopici, che possono influenzarne le proprietà meccaniche. Per applicazioni che richiedono una solidità assoluta, questa porosità residua può essere un fattore limitante.

Controllo del processo e del materiale

La qualità finale di una parte sinterizzata è altamente sensibile alle condizioni iniziali. La dimensione, la forma e la purezza della polvere di partenza, così come il controllo preciso dei tassi di riscaldamento, della temperatura e dell'atmosfera del forno, sono tutte variabili critiche che determinano il risultato.

Quando considerare la sinterizzazione per la tua applicazione

La scelta di un processo di produzione dipende interamente dal tuo materiale e dal tuo obiettivo finale. La sinterizzazione è la scelta superiore in scenari specifici.

- Se il tuo obiettivo primario è la produzione di massa economica di parti metalliche complesse: La sinterizzazione è ideale per creare elementi come ingranaggi, cuscinetti e pignoni con forme intricate che sarebbero costose da lavorare.

- Se il tuo obiettivo primario è la creazione di componenti in ceramica ad alte prestazioni o metalli refrattari: La sinterizzazione è il metodo di riferimento per materiali come la zirconia o il tungsteno che hanno punti di fusione proibitivamente alti.

- Se il tuo obiettivo primario è lo sviluppo di leghe o compositi di materiali personalizzati: La sinterizzazione ti consente di mescolare diversi tipi di polveri prima del riscaldamento, creando miscele di materiali uniche impossibili da ottenere tramite fusione.

In definitiva, la sinterizzazione consente agli ingegneri di creare parti robuste da materiali in polvere, sbloccando prestazioni e design che altrimenti sarebbero irraggiungibili.

Tabella riassuntiva:

| Aspetto | Ruolo della Sinterizzazione |

|---|---|

| Obiettivo Primario | Trasformare il materiale in polvere in un oggetto solido e denso |

| Meccanismo Chiave | Diffusione atomica ad alta temperatura (sotto il punto di fusione) |

| Vantaggi Chiave | Crea forme complesse, lavora materiali ad alto punto di fusione, consente leghe personalizzate |

| Materiali Comuni | Metalli, Ceramiche, Plastiche |

| Considerazioni Chiave | Ritiro prevedibile, porosità intrinseca, richiede un controllo preciso del processo |

Pronto a creare parti robuste e complesse da materiali in polvere?

La sinterizzazione è una tecnica potente, ma per ottenere risultati ottimali sono necessari un controllo preciso e l'attrezzatura giusta. KINTEK è specializzata in forni da laboratorio e materiali di consumo di alta qualità essenziali per processi di sinterizzazione affidabili, sia che tu stia lavorando con metalli, ceramiche o sviluppando nuovi compositi.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura perfetta per la tua applicazione. Contatta KINTEK oggi stesso per discutere le tue esigenze di sinterizzazione e migliorare le tue capacità produttive.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori