La relazione critica tra la temperatura di sinterizzazione e il punto di fusione di un materiale è quella di un confine attentamente controllato. La sinterizzazione è un processo termico che avviene intenzionalmente a una temperatura inferiore al punto di fusione, tipicamente tra il 50% e il 90% della temperatura di fusione. Questa distinzione non è arbitraria; è il principio fondamentale che definisce il processo di sinterizzazione e lo separa dalla fusione o dalla saldatura.

La differenza fondamentale non è solo la temperatura, ma il meccanismo. La fusione utilizza il calore per ottenere un cambiamento di fase completo (da solido a liquido), mentre la sinterizzazione utilizza il calore per energizzare le particelle solide, facendole fondere insieme attraverso la diffusione atomica senza mai liquefarsi.

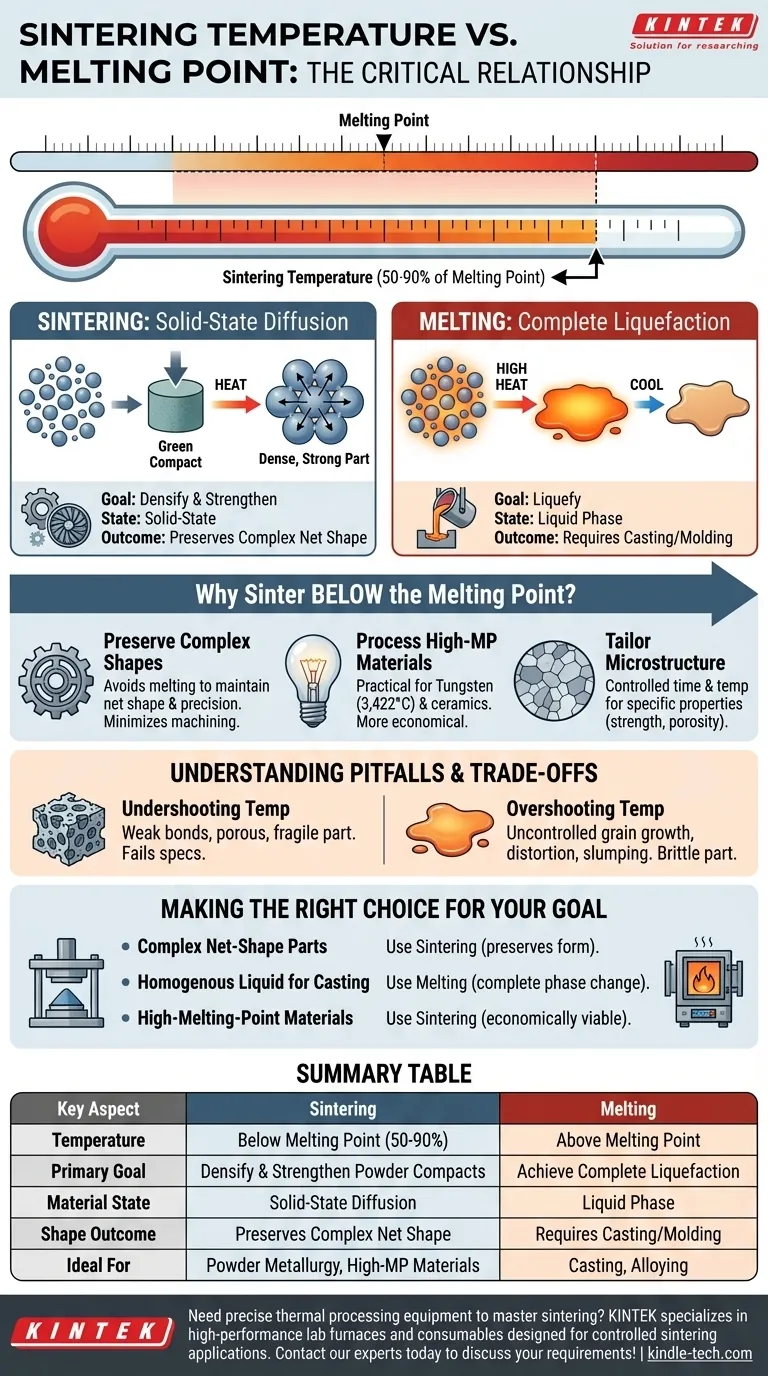

Sinterizzazione vs. Fusione: due obiettivi termici diversi

Per comprendere la relazione, è necessario capire che questi processi sono progettati per raggiungere risultati fondamentalmente diversi a livello atomico.

Fusione: il percorso della liquefazione completa

La fusione ha un obiettivo semplice: riscaldare un materiale al di sopra del suo punto di fusione finché non si trasforma interamente da solido a liquido.

La temperatura viene aumentata per superare la struttura cristallina, consentendo agli atomi di muoversi liberamente. Questo liquido può quindi essere versato, fuso o miscelato.

Sinterizzazione: il percorso della diffusione allo stato solido

L'obiettivo della sinterizzazione è aumentare la densità e la resistenza di una massa di polvere compattata. La temperatura viene elevata a un punto sufficientemente alto da energizzare gli atomi all'interno delle particelle solide.

Questa energia consente agli atomi di migrare attraverso i confini dove le particelle si toccano, formando forti legami metallici o ceramici. Il materiale si fonde in una massa solida coerente pur rimanendo allo stato solido.

Il punto di fusione come limite massimo invalicabile

Per un processo di sinterizzazione standard, il punto di fusione agisce come un rigoroso limite superiore. Superarlo vanificherebbe lo scopo, causando l'afflosciamento, la distorsione o la trasformazione in una pozzanghera del compatto di polvere dalla forma precisa.

Il successo della sinterizzazione si basa sulla ricerca del "punto ottimale", una temperatura abbastanza alta per una rapida diffusione ma sufficientemente al di sotto del punto di fusione.

Perché sinterizzare al di sotto del punto di fusione?

La scelta di operare al di sotto del punto di fusione è una decisione ingegneristica deliberata che offre diversi vantaggi chiave.

Conservazione di forme complesse

La sinterizzazione è una parte fondamentale della metallurgia delle polveri, dove le polveri vengono prima pressate in un "compatto verde" con una forma specifica, spesso complessa.

Evitando la fusione, il processo preserva questa forma netta con alta precisione, minimizzando la necessità di successive lavorazioni.

Lavorazione di materiali ad alto punto di fusione

Materiali come il tungsteno (punto di fusione: 3.422°C) e molte ceramiche tecniche sono estremamente difficili e ad alta intensità energetica da fondere e colare.

La sinterizzazione fornisce un metodo più pratico ed economico per formare parti dense e resistenti da questi materiali ad alte prestazioni a temperature significativamente più basse.

Adattamento della microstruttura del materiale

Il tempo e la temperatura controllati della sinterizzazione consentono un controllo preciso sulla microstruttura finale del materiale.

Ciò consente l'ingegnerizzazione di proprietà specifiche come durezza, resistenza e persino porosità controllata, difficili da ottenere tramite semplice fusione e solidificazione.

Comprendere le insidie e i compromessi

La finestra di temperatura per una sinterizzazione di successo è spesso stretta e la deviazione comporta conseguenze significative.

Il rischio di sottostimare la temperatura

Se la temperatura di sinterizzazione è troppo bassa, la diffusione atomica sarà insufficiente. I legami tra le particelle saranno deboli, lasciando una parte porosa e meccanicamente fragile.

Ciò si traduce in un componente che non soddisfa le specifiche di densità e resistenza.

Il rischio di sovrastimare la temperatura

Se la temperatura è troppo alta e si avvicina al punto di fusione, può portare a una crescita rapida e incontrollata dei grani, che può rendere il materiale fragile.

Peggio ancora, qualsiasi fusione localizzata o parziale può causare la distorsione, il restringimento irregolare o la perdita completa della forma prevista della parte.

L'equazione energia e controllo

Sebbene la sinterizzazione richieda un controllo preciso, è generalmente più efficiente dal punto di vista energetico rispetto alla fusione completa e alla colata di un volume equivalente di materiale.

Questo compromesso – scambiare la forza bruta del calore elevato con la precisione dell'energia termica controllata – è un fattore primario per il suo utilizzo nella produzione di massa.

Fare la scelta giusta per il tuo obiettivo

La scelta tra l'utilizzo della sinterizzazione o della fusione dipende interamente dal tuo obiettivo finale per il materiale.

- Se il tuo obiettivo principale è creare parti complesse, a forma netta da polveri: La sinterizzazione è il tuo processo ideale, poiché lavora al di sotto del punto di fusione per preservare la forma e controllare le proprietà.

- Se il tuo obiettivo principale è creare un liquido omogeneo per la colata in uno stampo semplice: La fusione è il primo passo necessario, poiché è richiesto un cambiamento di fase completo da solido a liquido.

- Se il tuo obiettivo principale è la produzione di parti da materiali con punti di fusione estremamente elevati: La sinterizzazione fornisce l'unica via economicamente e tecnicamente praticabile.

Padroneggiare la relazione tra la temperatura di sinterizzazione e il punto di fusione è la chiave per sbloccare il pieno potenziale della moderna lavorazione dei materiali.

Tabella riassuntiva:

| Aspetto chiave | Sinterizzazione | Fusione |

|---|---|---|

| Temperatura | Sotto il punto di fusione (50-90%) | Sopra il punto di fusione |

| Obiettivo primario | Densificare e rafforzare i compatti di polvere | Ottenere la liquefazione completa |

| Stato del materiale | Diffusione allo stato solido | Fase liquida |

| Risultato della forma | Preserva la forma netta complessa | Richiede fusione/stampaggio |

| Ideale per | Metallurgia delle polveri, materiali ad alto PM (es. Tungsteno) | Fusione, leghe |

Hai bisogno di attrezzature di lavorazione termica precise per padroneggiare la sinterizzazione? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per applicazioni di sinterizzazione controllata. Le nostre soluzioni ti aiutano a raggiungere densità e resistenza ottimali evitando le insidie delle temperature errate. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di materiale e applicazione!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità