Il materiale refrattario primario in una fornace a muffola è una ceramica ad alta temperatura, più comunemente allumina (ossido di alluminio). Questo materiale è utilizzato sia per la camera interna densa (la "muffola") sia per le fibre isolanti leggere che la circondano, creando un sistema progettato per un contenimento del calore estremo e una resistenza chimica.

Una fornace a muffola non è costruita con un singolo materiale refrattario, ma con un sistema di essi. Una ceramica densa come l'allumina forma la camera interna durevole per la lavorazione dei materiali, mentre la fibra ceramica di allumina leggera fornisce l'isolamento termico critico per contenere il calore.

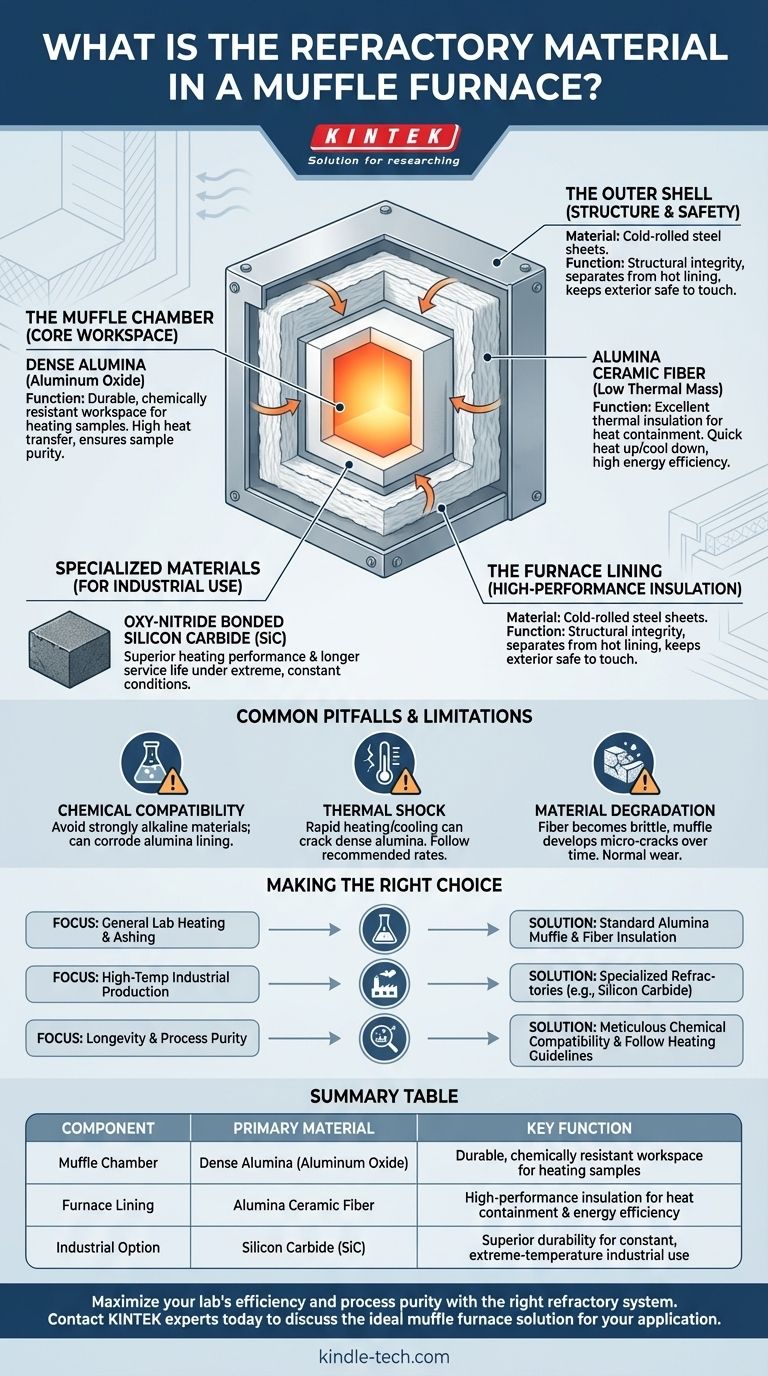

L'anatomia del sistema refrattario di una fornace a muffola

Per comprendere i materiali, è necessario prima comprendere i componenti distinti della fornace e il compito specifico che ciascuno svolge. Il "refrattario" non è una parte, ma diversi strati che lavorano insieme.

La camera a muffola: lo spazio di lavoro principale

La muffola stessa è la camera interna sigillata dove avviene il riscaldamento. Deve essere durevole, stabile e capace di trasferire il calore in modo uniforme.

Il materiale di scelta qui è tipicamente una ceramica densa e solida come l'allumina. Questo perché fornisce un'eccezionale resistenza alle alte temperature e all'attacco chimico, garantendo la purezza dei campioni in lavorazione.

Il rivestimento della fornace: isolamento ad alte prestazioni

Attorno alla camera a muffola si trova uno spesso rivestimento isolante. Questa è la parte più critica per il contenimento del calore e l'efficienza energetica.

Questo rivestimento è quasi sempre realizzato con un materiale leggero e a bassa densità come la fibra di allumina ad alta purezza (nota anche come fibra ceramica). Questo materiale è spesso formato sotto vuoto in pannelli o utilizzato come coperta morbida.

Il suo principale vantaggio è la sua eccellente performance di isolamento termico unita a una massa termica molto bassa. Ciò consente alla fornace di riscaldarsi e raffreddarsi relativamente rapidamente senza immagazzinare una grande quantità di calore, migliorando l'efficienza e i tempi di ciclo.

Materiali specializzati per uso industriale

Per applicazioni industriali altamente esigenti, come la produzione di ossido di zinco, possono essere utilizzati refrattari più avanzati.

Materiali come il carburo di silicio legato con ossinitruro (SiC) offrono prestazioni di riscaldamento superiori e una maggiore durata in condizioni costanti ed estreme rispetto all'allumina standard.

Il guscio esterno: struttura e sicurezza

L'esterno della fornace non è un materiale refrattario. È tipicamente costruito con lamiera d'acciaio laminata a freddo.

Questo guscio fornisce l'integrità strutturale dell'unità. È separato dal rivestimento caldo della fornace tramite isolamento, mantenendo l'esterno sicuro al tatto durante il funzionamento.

Errori comuni e limiti dei materiali

Anche i migliori materiali refrattari hanno dei limiti. Comprendere questi limiti è fondamentale per massimizzare la durata della fornace e garantire risultati accurati.

Compatibilità chimica

Le ceramiche refrattarie sono resistenti, ma non indistruttibili. I materiali fortemente alcalini, ad esempio, non dovrebbero essere riscaldati all'interno della fornace poiché possono attaccare chimicamente e corrodere il rivestimento di allumina nel tempo.

Shock termico

Le ceramiche dense come la muffola di allumina possono creparsi se sottoposte a shock termico—riscaldamento o raffreddamento troppo rapidi. Sebbene l'isolamento in fibra circostante sia altamente resistente, la camera centrale è più vulnerabile. Attenersi sempre alle velocità di riscaldamento e raffreddamento raccomandate.

Degradazione del materiale

Dopo centinaia di cicli, l'isolamento in fibra ceramica può diventare fragile e iniziare a perdere particelle. La muffola densa può anche sviluppare micro-crepe a causa delle ripetute espansioni e contrazioni. Questa è una normale usura, ma è un fattore nella durata a lungo termine della fornace.

Fare la scelta giusta per la tua applicazione

La specifica composizione refrattaria di cui hai bisogno dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è il riscaldamento e la calcinazione generale di laboratorio: Una fornace standard con una muffola di allumina ad alta purezza e isolamento in fibra di allumina è la soluzione standard del settore.

- Se il tuo obiettivo principale è la produzione industriale ad alta temperatura: Considera una fornace con refrattari specializzati come il carburo di silicio per una durata superiore e una maggiore vita utile in uso costante.

- Se il tuo obiettivo principale è la longevità e la purezza del processo: Sii meticoloso sulla compatibilità chimica e segui le linee guida del produttore sulle velocità di riscaldamento per evitare shock termici e degradazione prematura.

Comprendere i materiali all'interno della tua fornace ti consente di utilizzarla in modo più efficace e di prolungarne la vita operativa.

Tabella riassuntiva:

| Componente | Materiale Primario | Funzione Chiave |

|---|---|---|

| Camera a Muffola | Allumina Densa (Ossido di Alluminio) | Spazio di lavoro durevole e chimicamente resistente per il riscaldamento dei campioni |

| Rivestimento Fornace | Fibra Ceramica di Allumina | Isolamento ad alte prestazioni per il contenimento del calore e l'efficienza energetica |

| Opzione Industriale | Carburo di Silicio (SiC) | Durata superiore per uso industriale costante e a temperature estreme |

Massimizza l'efficienza del tuo laboratorio e la purezza del processo con il giusto sistema refrattario. I materiali all'interno della tua fornace a muffola sono fondamentali per le sue prestazioni e la sua durata. Che la tua applicazione richieda allumina standard per la calcinazione di laboratorio o carburo di silicio di grado industriale per produzioni impegnative, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le tue specifiche esigenze di laboratorio.

Contatta oggi i nostri esperti per discutere la soluzione refrattaria ideale per la tua fornace a muffola.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono le funzioni del processo di un forno di sinterizzazione nella sintesi dello xerogel di carbonio? Ingegneria di Supercapacitori Superiori

- Qual è lo scopo dell'utilizzo di un forno di ricottura a 1150°C per leghe ad alta entropia? Raggiungere la stabilità microstrutturale

- A cosa serve un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- Quale ruolo svolge una muffola ad alta temperatura nella misurazione del contenuto di ceneri nei campioni di biomassa? Guida all'analisi accurata

- Cos'è la sinterizzazione in un forno a muffola? Padroneggiare la lavorazione termica di precisione per materiali avanzati

- Quale ruolo svolge un forno a scatola ad alta precisione nella torrefazione dei fanghi di depurazione? Ottimizza il tuo combustibile solido carbonizzato

- Come vengono valutati i rivestimenti Cr/CrxN da forni ad alta temperatura e mezzi di tempra? Test della durabilità allo shock termico

- Qual è la funzione di un forno da laboratorio nel pretrattamento dei rifiuti di filtri di sigaretta? Conservazione dell'acetato di cellulosa