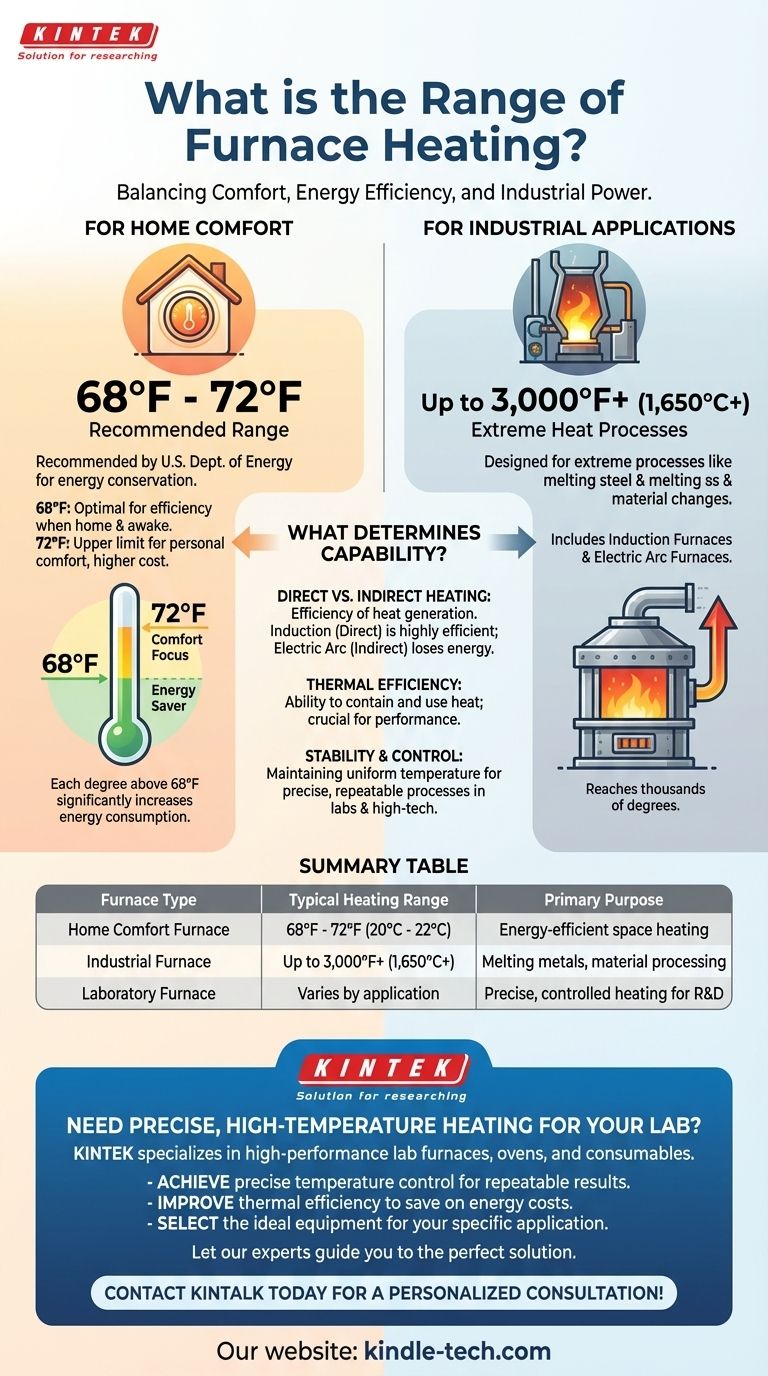

Per una casa tipica, l'intervallo di riscaldamento raccomandato della fornace è compreso tra 20°C e 22°C (68°F e 72°F). Questo intervallo specifico, consigliato dal Dipartimento dell'Energia degli Stati Uniti, rappresenta l'equilibrio ideale tra comfort personale ed efficienza energetica, assicurando che si stia al caldo senza incorrere in costi eccessivi per le utenze.

Il termine "fornace" è incredibilmente ampio. Mentre una fornace domestica opera in uno stretto intervallo focalizzato sul comfort, le fornaci industriali e scientifiche sono progettate per processi estremi come la fusione dell'acciaio e operano a temperature migliaia di gradi più elevate.

I due mondi delle fornaci: Comfort contro Processo

La ragione fondamentale per cui non esiste una risposta unica per l'intervallo di una fornace è che le fornaci sono costruite per scopi molto diversi. Comprendere la distinzione tra comfort domestico e processi industriali è fondamentale.

Per il comfort domestico: la linea guida dei 20°C

La raccomandazione del Dipartimento dell'Energia è incentrata sulla conservazione dell'energia. Impostare il termostato a 20°C (68°F) mentre si è a casa e svegli è considerato il punto di partenza più efficiente per il riscaldamento.

Ogni grado sopra questa soglia può aumentare significativamente il consumo energetico. Il limite superiore di 22°C (72°F) è un cenno al comfort personale, ma comporta un costo operativo più elevato.

Per le applicazioni industriali: raggiungere temperature estreme

Nella produzione e nella ricerca scientifica, le fornaci svolgono compiti che richiedono un calore immenso. Non si tratta di un calore delicato, ma di cambiare fondamentalmente i materiali.

Le unità industriali come le fornaci a induzione o le fornaci ad arco elettrico sono progettate per fondere acciaio e altri metalli. Il loro intervallo operativo non è misurato in decine di gradi, ma in migliaia.

Cosa determina la capacità di riscaldamento di una fornace?

La vasta differenza negli intervalli di riscaldamento dipende dal design fondamentale, dallo scopo e dai principi del trasferimento di calore. La capacità di una fornace è definita da più del semplice la sua temperatura massima.

Il principio del riscaldamento diretto contro indiretto

L'efficienza della generazione di calore è fondamentale. Una fornace a induzione riscalda il materiale direttamente generando calore all'interno della sostanza stessa (come l'acciaio liquido), portando a un'elevata efficienza termica.

Al contrario, una fornace ad arco elettrico utilizza il riscaldamento indiretto. Il calore dell'arco deve essere trasferito al materiale, un processo meno efficiente che perde una quantità significativa di energia nelle pareti e nel coperchio della fornace.

L'importanza dell'efficienza termica

L'efficacia di una fornace non riguarda solo il calore che può produrre, ma il calore che può contenere e utilizzare. Un isolamento o un design scadenti possono portare a una massiccia perdita di calore, sprecando energia e limitando le capacità pratiche della fornace.

Stabilità e controllo

Per la produzione scientifica o high-tech, la potenza grezza non è sufficiente. Queste fornaci sono caratterizzate dalla loro capacità di mantenere una temperatura uniforme e di fornire un controllo stabile, garantendo un processo preciso e ripetibile, il che è molto più critico che semplicemente "diventare calde".

Comprendere i compromessi

Scegliere o valutare una fornace comporta il bilanciamento di priorità concorrenti. Non esiste una singola "migliore" fornace, ma solo la fornace giusta per un lavoro specifico.

Efficienza contro calore massimo

L'energia richiesta per raggiungere temperature più elevate aumenta esponenzialmente. Una fornace domestica è progettata per un'elevata efficienza all'interno di una banda di temperatura molto bassa e specifica. Una fornace industriale sacrifica parte di questa efficienza a bassa temperatura per la capacità di raggiungere livelli di calore estremi.

Design costruito appositamente

Non è possibile utilizzare un tipo di fornace per il lavoro dell'altro. Una fornace domestica non ha la potenza e i materiali per fondere nulla, mentre una fornace industriale sarebbe un modo straordinariamente inefficiente e pericoloso per riscaldare un soggiorno. Il design è sempre adattato al compito.

Fare la scelta giusta per il tuo obiettivo

La tua definizione di "intervallo" di una fornace dovrebbe essere guidata dal tuo obiettivo specifico.

- Se la tua priorità è risparmiare sulla bolletta del riscaldamento domestico: Imposta il termostato a 20°C (68°F) come standard e considera di abbassarlo ulteriormente quando sei fuori casa o dormi.

- Se la tua priorità è massimizzare il comfort domestico: Utilizza 22°C (72°F) come limite superiore ragionevole, ma sii consapevole che ogni grado sopra i 20°C comporta un aumento notevole dei costi.

- Se il tuo interesse è tecnico o professionale: Riconosci che l'intervallo di una fornace è dettato interamente dalla sua applicazione, dal riscaldamento residenziale alla metallurgia industriale.

In definitiva, l'intervallo di riscaldamento di una fornace è un riflesso diretto del suo scopo previsto.

Tabella riassuntiva:

| Tipo di Fornace | Intervallo di Riscaldamento Tipico | Scopo Principale |

|---|---|---|

| Fornace per Comfort Domestico | 20°C - 22°C (68°F - 72°F) | Riscaldamento di ambienti a basso consumo energetico |

| Fornace Industriale | Fino a 1.650°C+ (3.000°F+) | Fusione di metalli, lavorazione dei materiali |

| Fornace da Laboratorio | Varia a seconda dell'applicazione | Riscaldamento preciso e controllato per R&S |

Hai bisogno di un riscaldamento preciso ad alta temperatura per il tuo laboratorio?

Sia che la tua ricerca richieda una stabilità uniforme a bassa temperatura o un calore estremo per i test sui materiali, la fornace da laboratorio giusta è fondamentale. KINTEK è specializzata in forni da laboratorio ad alte prestazioni, stufe e materiali di consumo progettati per accuratezza, efficienza e durata.

Ti aiutiamo a:

- Ottenere un controllo preciso della temperatura per risultati ripetibili.

- Migliorare l'efficienza termica per risparmiare sui costi energetici.

- Selezionare l'attrezzatura ideale per la tua applicazione specifica, dal riscaldamento di base alla sintesi avanzata dei materiali.

Lascia che i nostri esperti ti guidino verso la soluzione perfetta per le esigenze del tuo laboratorio.

Contatta KINTALK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la differenza tra crogiolo e forno? Comprendere la sorgente di calore rispetto al recipiente di contenimento

- Qual è la costruzione e il funzionamento di un forno a muffola? Una guida al riscaldamento preciso e privo di contaminanti

- Cos'è il ciclo di burnout in una fornace? Ferma subito questo distruttivo schema di surriscaldamento

- Qual è la sicurezza in laboratorio riguardo al calore? Una guida completa per prevenire ustioni e incendi

- Quali sono i vantaggi e gli svantaggi della sinterizzazione? Una guida alla produzione ad alte prestazioni