Alla base, la tempra sotto vuoto è un processo di precisione. È un metodo specializzato di trattamento termico che riscalda un pezzo metallico in un ambiente controllato e privo di ossigeno, sia un vuoto quasi perfetto che un gas inerte come l'azoto. Il suo scopo principale è aumentare la durezza e la resistenza del materiale, producendo contemporaneamente una finitura superficiale perfettamente pulita e brillante, che spesso elimina la necessità di successive pulizie o lucidature meccaniche.

Il vero valore della tempra sotto vuoto non è solo rafforzare il metallo, ma ottenere quella resistenza con un'eccezionale qualità superficiale e stabilità dimensionale. Scambia una maggiore complessità iniziale del processo con un componente superiore, spesso nella sua forma finale.

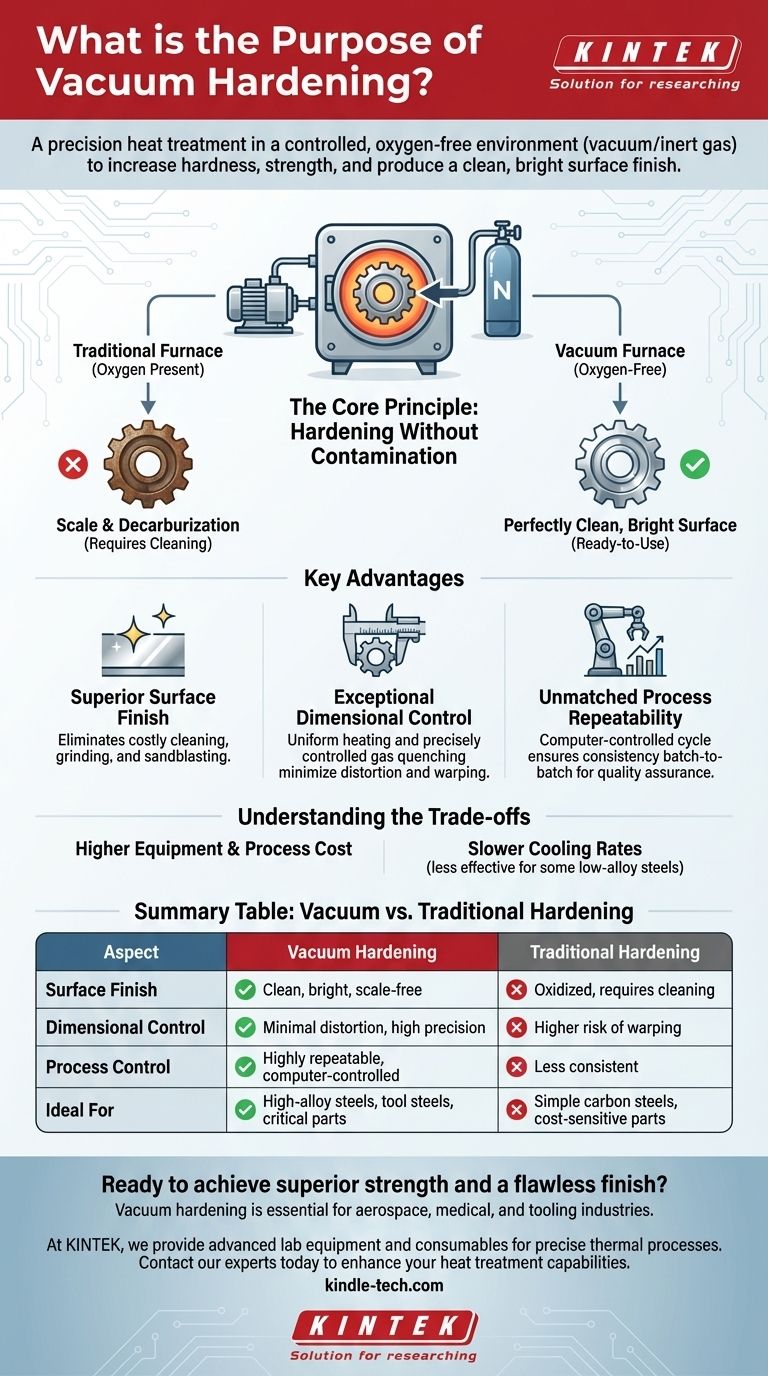

Il Principio Fondamentale: Tempra Senza Contaminazione

La tempra sotto vuoto ridefinisce fondamentalmente il trattamento termico eliminando la variabile della reazione atmosferica. Questo controllo è la fonte di tutti i suoi principali benefici.

Creazione di un Ambiente Privo di Ossigeno

In un forno tradizionale, l'elevato calore fa reagire l'ossigeno nell'aria con la superficie del metallo, formando uno strato di scaglia (ossidazione). I forni sotto vuoto prevengono questo rimuovendo l'aria o sostituendola con un gas inerte.

Questo processo assicura che la chimica superficiale del materiale rimanga invariata.

Il Ciclo di Riscaldamento e Tempra

I pezzi vengono riscaldati a temperature fino a 1.300°C utilizzando radiazioni e convezione. Una volta che il materiale raggiunge la temperatura corretta per la trasformazione desiderata, viene rapidamente raffreddato (temprato).

Questa tempra viene tipicamente eseguita utilizzando un flusso ad alta pressione di gas inerte, più comunemente azoto. La velocità di raffreddamento può essere gestita con precisione regolando la pressione e il flusso del gas, garantendo una tempra uniforme.

Perché Questo è Importante per l'Integrità del Materiale

Oltre a prevenire la semplice ossidazione, l'atmosfera controllata impedisce la carburazione e la decarburazione. Si tratta di un guadagno o una perdita di carbonio sulla superficie dell'acciaio, che può compromettere la sua durezza e resistenza all'usura progettate.

Preservando il contenuto di carbonio superficiale previsto del materiale, la tempra sotto vuoto assicura che il pezzo si comporti esattamente come progettato.

Vantaggi Chiave che Guidano l'Adozione

Ingegneri e produttori scelgono la tempra sotto vuoto quando la qualità finale del componente è fondamentale. Il processo offre diversi vantaggi distinti rispetto ai metodi tradizionali.

Finitura Superficiale Superiore

Il vantaggio più immediato è una finitura superficiale pulita, brillante e priva di scaglie. Poiché non si verifica ossidazione, i pezzi escono dal forno pronti per l'uso o l'assemblaggio finale.

Questo elimina operazioni secondarie costose e dispendiose in termini di tempo come la sabbiatura, la rettifica o la pulizia chimica.

Eccezionale Controllo Dimensionale

Il riscaldamento uniforme e la tempra a gas controllata con precisione minimizzano lo stress termico su un componente. Ciò si traduce in distorsioni, deformazioni e cambiamenti dimensionali minimi.

Per geometrie complesse o parti con tolleranze strette, come stampi a iniezione o ingranaggi aerospaziali, questo livello di stabilità è critico.

Ripetibilità del Processo Ineguagliabile

I moderni forni sotto vuoto sono controllati da computer, consentendo la regolazione precisa di temperatura, pressione e velocità di tempra.

Ciò garantisce un altissimo grado di ripetibilità da pezzo a pezzo e da lotto a lotto, un requisito non negoziabile per la garanzia di qualità nelle industrie critiche.

Comprendere i Compromessi

Sebbene potente, la tempra sotto vuoto non è una soluzione universale. I suoi benefici devono essere bilanciati con i suoi requisiti e limitazioni specifici.

Costo dell'Attrezzatura e del Processo

I sistemi di forni sotto vuoto sono significativamente più complessi e costosi da acquistare e gestire rispetto alle loro controparti atmosferiche. Ciò si traduce spesso in un costo per pezzo più elevato.

Velocità di Raffreddamento Più Lente

La tempra con gas azoto è generalmente meno severa della tempra in un liquido come olio o acqua. Questa velocità di raffreddamento controllata e più lenta è ciò che riduce la distorsione.

Tuttavia, questo può essere un limite per alcuni acciai a bassa lega che richiedono una tempra estremamente rapida per raggiungere la massima durezza.

Più Adatto per Leghe Specifiche

Il processo è ideale per acciai per utensili temprabili all'aria, acciai ad alta lega e materiali specializzati come leghe a base di nichel resistenti al calore. È meno efficace o economico per acciai al carbonio semplici che dipendono da una rapida tempra in acqua.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se la tempra sotto vuoto è appropriata dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, finitura e costo.

- Se il tuo obiettivo principale è la massima qualità superficiale e la minima distorsione: La tempra sotto vuoto è la scelta superiore, poiché elimina la pulizia post-trattamento e preserva tolleranze strette.

- Se il tuo obiettivo principale è la produzione in serie di parti semplici, sensibile ai costi: La tempra atmosferica tradizionale potrebbe essere più economica, a condizione che l'ossidazione superficiale risultante e la necessità di pulizia siano accettabili.

- Se il tuo obiettivo principale è il trattamento di materiali ad alta lega o resistenti al calore per applicazioni critiche: Il controllo del processo, la pulizia e la ripetibilità della tempra sotto vuoto sono spesso requisiti non negoziabili per industrie come l'aerospaziale e il medicale.

In definitiva, scegliere la tempra sotto vuoto è un investimento nel controllo del processo per ottenere un componente finale impeccabile direttamente dal forno.

Tabella Riassuntiva:

| Aspetto | Tempra Sotto Vuoto | Tempra Tradizionale |

|---|---|---|

| Finitura Superficiale | Pulita, brillante, senza scaglie | Ossidato, richiede pulizia |

| Controllo Dimensionale | Distorsione minima, alta precisione | Maggiore rischio di deformazione |

| Controllo del Processo | Altamente ripetibile, controllato da computer | Meno consistente |

| Ideale Per | Acciai ad alta lega, acciai per utensili, parti critiche | Acciai al carbonio semplici, parti sensibili ai costi |

Pronto a ottenere resistenza superiore e una finitura impeccabile per i tuoi componenti metallici critici?

La tempra sotto vuoto è la soluzione per produttori e ingegneri che richiedono precisione, ripetibilità e un pezzo pronto all'uso direttamente dal forno. Questo processo è essenziale per industrie come l'aerospaziale, il medicale e l'utensileria, dove l'integrità dei componenti non è negoziabile.

Presso KINTEK, siamo specializzati nella fornitura delle attrezzature di laboratorio avanzate e dei materiali di consumo necessari per implementare e supportare processi termici precisi come la tempra sotto vuoto. La nostra esperienza ti aiuta a garantire le prestazioni dei materiali ed eliminare costosi passaggi di finitura secondaria.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di trattamento termico e fornire i risultati di alta qualità che i tuoi progetti richiedono.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo