In sostanza, la calcinazione è un processo di combustione controllata. È una tecnica analitica che prevede il riscaldamento di un campione in presenza di aria fino a quando tutti i componenti organici e combustibili non bruciano. Questa procedura lascia dietro di sé solo i materiali inorganici e non combustibili, che sono collettivamente noti come ceneri.

Lo scopo della calcinazione non riguarda ciò che viene bruciato, ma ciò che rimane. Viene utilizzata per quantificare la quantità di materiale inorganico in un campione o per preparare tale campione per ulteriori analisi elementari rimuovendo i composti organici interferenti.

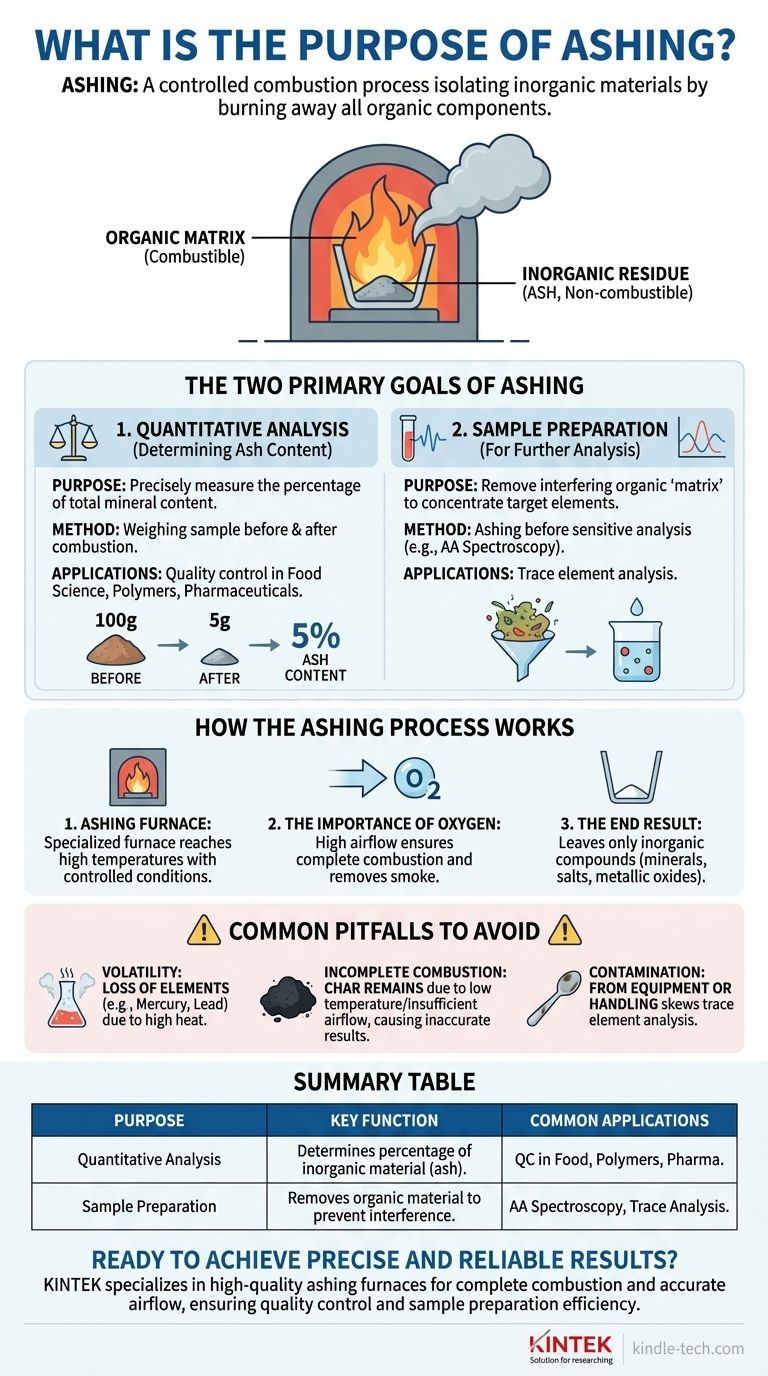

I due obiettivi primari della calcinazione

Sebbene il metodo sia una combustione diretta, il motivo per cui viene eseguito rientra tipicamente in una delle due categorie: quantificare ciò che rimane o purificare il campione per un altro test.

Analisi quantitativa (determinazione del contenuto di ceneri)

Lo scopo più comune della calcinazione è determinare il contenuto minerale totale all'interno di un prodotto.

Misurando il peso del campione prima e dopo la combustione completa, è possibile calcolare con precisione la percentuale di residuo inorganico. Questo è un parametro critico di controllo qualità in settori come la scienza alimentare, la produzione di polimeri e i prodotti farmaceutici.

Preparazione del campione per ulteriori analisi

La calcinazione è anche un passaggio cruciale nella preparazione dei campioni per metodi analitici più sensibili, come la spettroscopia ad assorbimento atomico (AA).

In questi casi, il grande volume di materiale organico (la "matrice") può interferire con la capacità dello strumento di misurare accuratamente l'analita target, come un metallo pesante specifico.

Calcinando prima il campione, si rimuove efficacemente questa interferenza, concentrando gli elementi inorganici di interesse per una misurazione molto più pulita e accurata.

Come funziona il processo di calcinazione

L'efficacia della calcinazione si basa su condizioni attentamente controllate per garantire una combustione completa senza perdere i materiali target.

Il ruolo del forno

Il processo viene eseguito in un forno di calcinazione specializzato, a volte chiamato forno a muffola. Questa attrezzatura è progettata per raggiungere alte temperature promuovendo al contempo un elevato livello di flusso d'aria.

L'importanza dell'ossigeno

La combustione è una reazione chimica con l'ossigeno. Il design del forno con elevato flusso d'aria garantisce un apporto costante di ossigeno al campione, facilitando una combustione rapida e completa di tutti i componenti organici.

Questo flusso d'aria serve anche a rimuovere efficacemente il fumo e i gas creati durante il processo.

Il risultato finale: residuo inorganico

Una volta completato il processo, l'unica cosa che rimane nel crogiolo è la cenere. Questo residuo è costituito dai composti inorganici, come minerali, sali e ossidi metallici, che erano presenti nel campione originale.

Errori comuni da evitare

Sebbene efficace, il processo di calcinazione presenta limitazioni che sono fondamentali da comprendere per ottenere risultati accurati.

Volatilità di alcuni elementi

Le alte temperature possono causare la vaporizzazione e la perdita di alcuni composti inorganici o metallici. Elementi come mercurio, piombo e persino alcuni sali alcalini possono essere volatili, il che porterebbe a una sottostima della loro presenza nell'analisi finale.

Combustione incompleta

Se la temperatura è troppo bassa o il flusso d'aria è insufficiente, il materiale organico potrebbe non bruciare completamente, lasciando un residuo carbonizzato noto come carbone. Ciò porta a una misurazione imprecisa e artificialmente elevata del contenuto di ceneri.

Contaminazione del campione

Per l'analisi di oligoelementi, qualsiasi contaminazione dal crogiolo, dal forno o dalla manipolazione può alterare significativamente i risultati. L'uso di attrezzature impeccabilmente pulite è essenziale per ottenere dati affidabili.

Fare la scelta giusta per il tuo obiettivo

L'applicazione della calcinazione è direttamente legata al tuo obiettivo analitico.

- Se il tuo obiettivo principale è il controllo qualità o la composizione del materiale: usa la calcinazione per quantificare con precisione la percentuale di riempitivo inorganico, minerali o contaminanti nel tuo campione.

- Se il tuo obiettivo principale è l'analisi di oligoelementi: usa la calcinazione come fase di preparazione del campione per eliminare la matrice organica che potrebbe interferire con le tue misurazioni spettroscopiche.

In definitiva, comprendere lo scopo della calcinazione ti consente di trasformare un campione grezzo complesso in un risultato chiaro e analizzabile.

Tabella riassuntiva:

| Scopo | Funzione chiave | Applicazioni comuni |

|---|---|---|

| Analisi quantitativa | Determina la percentuale di materiale inorganico (ceneri) in un campione. | Scienza alimentare, produzione di polimeri, prodotti farmaceutici (controllo qualità). |

| Preparazione del campione | Rimuove il materiale organico per prevenire interferenze in analisi sensibili. | Preparazione di campioni per spettroscopia ad assorbimento atomico (AA) (analisi di oligoelementi). |

Pronto a ottenere risultati precisi e affidabili con il tuo processo di calcinazione?

KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi robusti forni di calcinazione progettati per una combustione completa e un flusso d'aria accurato. Le nostre soluzioni aiutano i laboratori di scienza alimentare, farmaceutica e analisi dei materiali a garantire il controllo qualità e a preparare i campioni per analisi elementari sensibili.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le nostre attrezzature possono migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quale ruolo svolge una muffola ad alta temperatura nella sintesi di materiali di silice mesoporosa? Approfondimenti degli esperti

- Quale ruolo svolge un forno a muffola ad alta temperatura nella sintesi HE-O-MIEC? Ottenere un'ingegneria ceramica di precisione

- Qual è la temperatura di una fornace a muffola per la determinazione delle ceneri? Approfondimenti chiave per risultati accurati

- Qual è la funzione principale di un forno di riscaldamento durante la fase di laminazione a caldo di Ti/Al3Ti? Aumentare la plasticità del metallo

- Qual è il design e la costruzione di un forno a muffola? Una guida alla sua camera di riscaldamento isolata

- Come influisce il trattamento termico in un forno elettrico programmabile sulla conversione del MgO? Ottimizza la struttura del tuo catalizzatore

- Qual è la funzione del trattamento termico ad alta temperatura in un forno a muffola? Ottimizzare la sintesi di microsfere di CeO2

- Cosa succede durante la sinterizzazione nella metallurgia delle polveri? Trasformare la polvere in parti metalliche durevoli