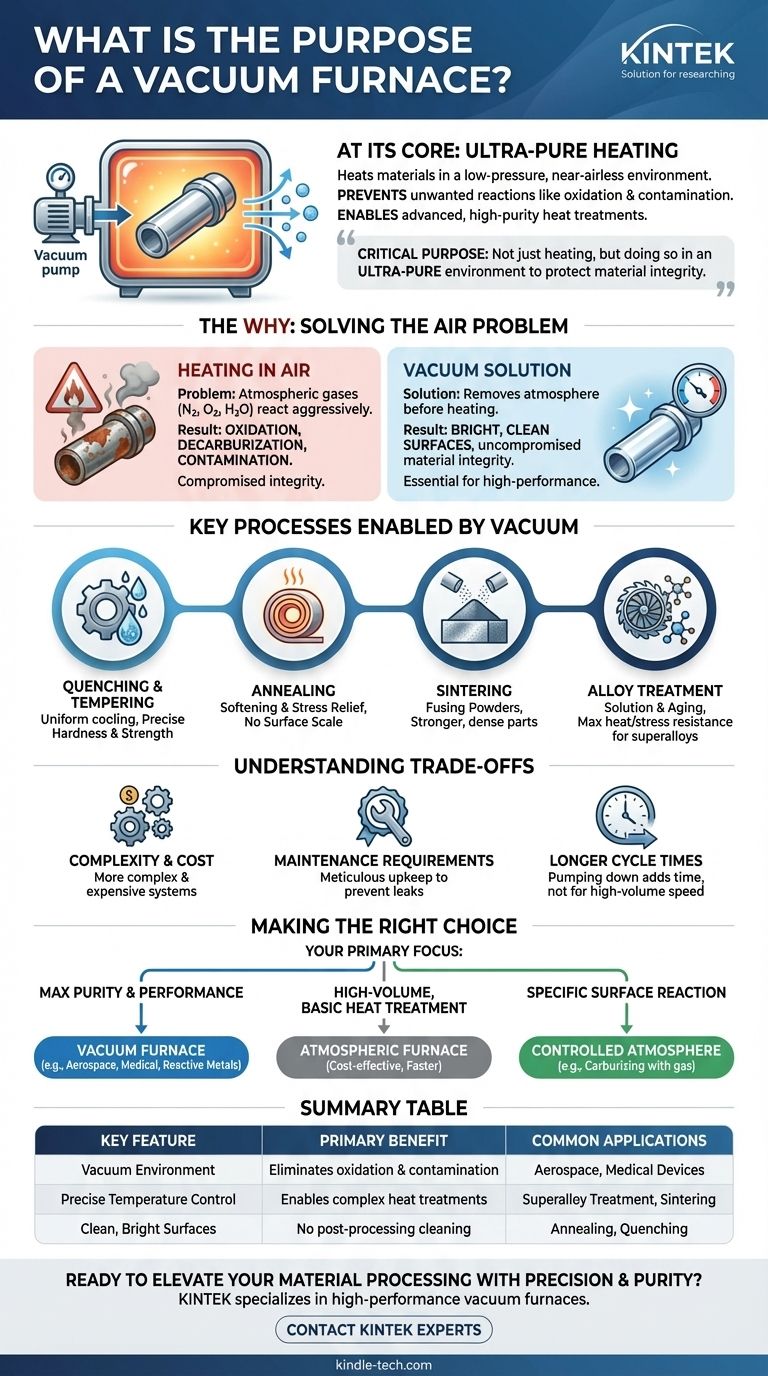

Nel suo nucleo, un forno a vuoto è un'attrezzatura specializzata progettata per riscaldare materiali in un ambiente a bassa pressione, quasi privo di aria. Questo processo impedisce fondamentalmente reazioni chimiche indesiderate, come l'ossidazione e la contaminazione, che si verificano quando i materiali vengono riscaldati in presenza di aria. Consente trattamenti termici avanzati come la tempra, la ricottura e la sinterizzazione con un livello di purezza e controllo che i forni standard non possono raggiungere.

Lo scopo fondamentale di un forno a vuoto non è solo riscaldare i materiali, ma farlo in un ambiente ultrapuro. Rimuovendo i gas atmosferici, protegge l'integrità del materiale, assicurando che i pezzi emergano con superfici più pulite, proprietà meccaniche superiori e nessuna contaminazione che ne comprometta le prestazioni.

Perché il Vuoto è l'Ingrediente Critico

Per comprendere lo scopo di un forno a vuoto, è necessario prima capire il problema che risolve. Il riscaldamento di metalli e altri materiali all'aria aperta introduce una serie di variabili che possono comprometterne la qualità.

Il Problema del Riscaldamento all'Aria

Quando i materiali vengono riscaldati in un forno convenzionale, sono esposti all'atmosfera, composta principalmente da azoto, ossigeno e vapore acqueo.

Ad alte temperature, questi gas reagiscono aggressivamente con la superficie del materiale. Ciò porta a ossidazione (arrugginimento), decarburazione (perdita di carbonio, che indebolisce l'acciaio) e contaminazione generale, che può rovinare l'integrità strutturale e la finitura del componente.

Creare un Ambiente Ultra-Puro

Un forno a vuoto risolve direttamente questo problema rimuovendo l'atmosfera prima che inizi il processo di riscaldamento.

Utilizza un sofisticato sistema a vuoto—composto da pompe per vuoto, valvole e dispositivi di misurazione—per evacuare l'aria da una camera del forno sigillata. Ciò riduce la pressione interna ben al di sotto della pressione atmosferica standard, creando un ambiente pulito e inerte.

Il Risultato: Integrità del Materiale Incompromessa

Lavorando i pezzi sottovuoto, i produttori possono garantire che il prodotto finale sia incontaminato. I materiali emergono con superfici brillanti e pulite prive di strati di ossido.

Questa lavorazione pulita è essenziale per applicazioni ad alte prestazioni in cui anche le più piccole impurità superficiali possono portare al cedimento del componente, in particolare in settori come l'aerospaziale e i dispositivi medici.

Processi Chiave Abilitati dal Vuoto

L'ambiente controllato di un forno a vuoto è ideale per una gamma di processi termici sensibili che richiedono precisione e purezza.

Indurimento e Rafforzamento (Tempra e Rinvenimento)

La tempra sottovuoto consente un raffreddamento rapido e uniforme di un pezzo senza il rischio di contaminazione superficiale. Questo processo è fondamentale per ottenere la durezza e la resistenza precise richieste per componenti sottoposti a forti sollecitazioni come ingranaggi e utensili.

Ammorbidimento e Rilascio delle Tensioni (Ricottura)

La ricottura rende i materiali più morbidi e facili da lavorare. Eseguire questo processo sottovuoto previene la formazione di scaglie superficiali, eliminando la necessità di successive operazioni di pulizia e preservando la finitura superficiale del materiale.

Fusione di Polveri (Sinterizzazione)

La sinterizzazione sottovuoto è un processo in cui le polveri metalliche vengono riscaldate appena al di sotto del loro punto di fusione, facendole legare e formare un pezzo solido e denso. Il vuoto impedisce la presenza di gas intrappolati e impurità, dando vita a componenti più resistenti e affidabili dalla metallurgia delle polveri.

Trattamento di Leghe Avanzate (Solubilizzazione e Invecchiamento)

I materiali ad alte prestazioni, come le superleghe a base di nichel utilizzate nei motori a reazione e nelle turbine, richiedono trattamenti termici complessi. Un forno a vuoto fornisce l'ambiente privo di contaminazioni necessario per garantire che queste leghe raggiungano la loro massima resistenza al calore e allo stress.

Comprendere i Compromessi

Sebbene incredibilmente capaci, i forni a vuoto sono strumenti specializzati con considerazioni specifiche. Non sono la scelta predefinita per ogni applicazione di riscaldamento.

Complessità e Costo

I sofisticati sistemi di vuoto e i controlli rendono i forni a vuoto significativamente più complessi e costosi da acquistare e gestire rispetto alle loro controparti atmosferiche.

Requisiti di Manutenzione

Mantenere l'integrità del vuoto è fondamentale. Le guarnizioni, le pompe e i manometri richiedono una manutenzione regolare e meticolosa per prevenire perdite, che comprometterebbero l'intero processo e contaminerebbero il forno.

Cicli di Lavorazione Più Lunghi

Il processo di aspirazione della camera al livello di vuoto richiesto aggiunge tempo significativo a ogni ciclo di trattamento. Ciò può renderli meno adatti alla produzione ad alto volume in cui la velocità è il motore principale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di forno dipende interamente dal materiale lavorato e dal risultato desiderato per il componente finale.

- Se la tua priorità principale è la massima purezza e prestazione del materiale: Un forno a vuoto è imprescindibile per metalli reattivi, superleghe o qualsiasi applicazione in cui una superficie priva di ossido sia fondamentale (ad esempio, aerospaziale, medicale).

- Se la tua priorità principale è il trattamento termico di base ad alto volume: Un forno atmosferico standard è spesso una soluzione più economica e veloce per materiali per i quali una leggera ossidazione superficiale è accettabile o può essere rimossa successivamente.

- Se la tua priorità principale è indurre una specifica reazione superficiale: Un forno ad atmosfera controllata, che sostituisce l'aria con un gas di processo specifico come azoto o argon, è lo strumento giusto per processi come la carburazione o la nitrurazione.

In definitiva, scegliere un forno a vuoto è una decisione di dare priorità all'integrità del materiale e al controllo del processo al di sopra di tutto.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio Principale | Applicazioni Comuni |

|---|---|---|

| Ambiente a Vuoto | Elimina ossidazione e contaminazione | Aerospaziale, Dispositivi Medici |

| Controllo Preciso della Temperatura | Consente trattamenti termici complessi | Trattamento di Superleghe, Sinterizzazione |

| Superfici Pulite e Brillanti | Nessuna pulizia post-lavorazione richiesta | Ricottura, Tempra |

Pronto a elevare la tua lavorazione dei materiali con precisione e purezza?

KINTEK è specializzata in forni a vuoto e attrezzature da laboratorio ad alte prestazioni, progettati per soddisfare le rigorose esigenze di settori come l'aerospaziale e la produzione di dispositivi medici. Le nostre soluzioni assicurano che i tuoi materiali raggiungano proprietà meccaniche superiori e finiture superficiali impeccabili.

Contatta oggi i nostri esperti per discutere come un forno a vuoto KINTEK può ottimizzare i tuoi processi di trattamento termico e garantire una qualità senza compromessi.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Quale ruolo svolge il sistema di vuoto nella produzione della lega CuCr50? Ottenere alta densità e purezza superiore

- Perché viene utilizzato un forno di essiccazione sottovuoto per le polveri GNPs-Cu/Ti6Al4V? Proteggere i metalli reattivi dall'ossidazione

- Cos'è il trattamento termico utilizzato nei materiali metallici? Personalizzare le proprietà dei metalli per prestazioni superiori

- Qual è il ruolo di un forno elettrico industriale nella preparazione dei catalizzatori per il reforming del catrame di biomassa? Approfondimenti vitali

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Come influisce il trattamento termico sulle proprietà meccaniche dei metalli? Ottimizzare durezza, tenacità e duttilità

- Come si realizza il metallo sinterizzato? Una guida passo passo alla metallurgia delle polveri

- A che tipo di materiale viene applicata la ricottura completa? Ottimizzare l'acciaio per la massima lavorabilità