In sostanza, un forno a vuoto è una camera altamente controllata progettata per riscaldare i materiali a temperature estreme in un ambiente a bassa pressione. La sua funzione principale è eseguire processi metallurgici come il trattamento termico, la brasatura e la sinterizzazione senza che il materiale reagisca con i gas atmosferici. Questo ambiente sottovuoto elimina l'ossidazione e altri contaminanti, dando vita a componenti di qualità, purezza e finitura superficiale superiori.

Il vantaggio critico di un forno a vuoto non è solo la sua capacità di generare calore intenso, ma di farlo in un ambiente privo di ossigeno e altri gas reattivi. Ciò previene l'ossidazione e la contaminazione, consentendo processi metallurgici che si traducono in componenti più puliti, più resistenti e più precisi.

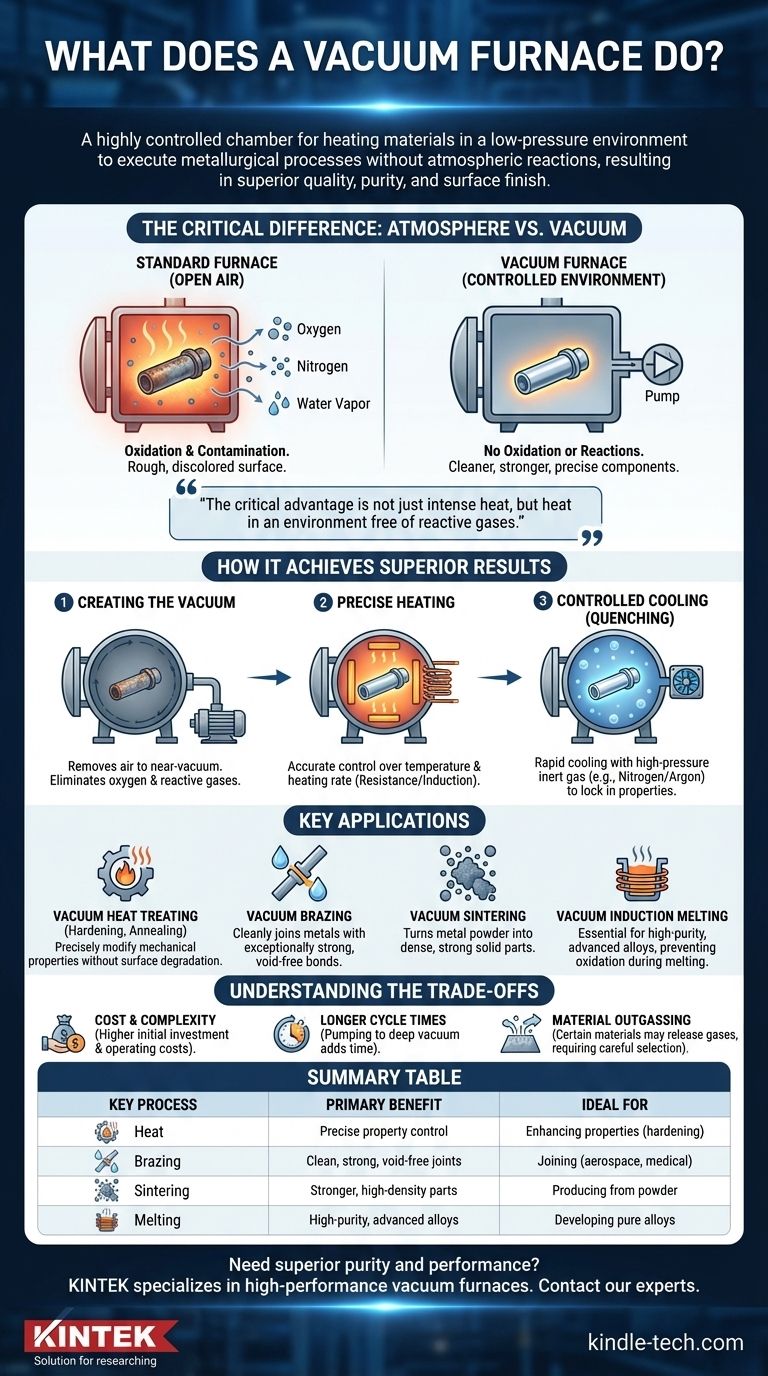

Come un forno a vuoto ottiene risultati superiori

Un forno standard riscalda i materiali all'aria aperta, che è piena di ossigeno, azoto e vapore acqueo. Un forno a vuoto rimuove prima l'aria e poi applica il calore, cambiando fondamentalmente il risultato del processo.

Creazione dell'ambiente controllato

Il forno è costituito da una camera sigillata e robusta collegata a un potente sistema di pompe per il vuoto. Prima che inizi il riscaldamento, queste pompe rimuovono l'aria, riducendo la pressione interna a un quasi-vuoto.

Questo passaggio è ciò che elimina praticamente tutto l'ossigeno e gli altri gas reattivi che altrimenti degraderebbero la superficie del materiale in lavorazione.

Meccanismi di riscaldamento precisi

Una volta stabilito il vuoto, gli elementi riscaldanti interni aumentano la temperatura. Questi possono essere riscaldatori a resistenza (come in un tostapane, ma molto più potenti) o bobine a induzione che utilizzano campi elettromagnetici per riscaldare direttamente il metallo.

Poiché la camera è sigillata e isolata, questi sistemi consentono un controllo eccezionalmente preciso della temperatura e della velocità di riscaldamento.

Il vantaggio critico: prevenire le reazioni

In un forno convenzionale, le alte temperature fanno sì che i metalli reagiscano con l'ossigeno, formando uno strato ruvido e scolorito di scaglia di ossido. Un ambiente sottovuoto previene completamente questo fenomeno.

Ciò si traduce in pezzi con una finitura superficiale brillante e pulita appena usciti dal forno, eliminando la necessità di successivi lavaggi o lavorazioni meccaniche. Impedisce inoltre la decarburazione, ovvero la perdita di carbonio dalla superficie dell'acciaio, che preserva la durezza e la resistenza previste del materiale.

Raffreddamento controllato (tempra)

Dopo il ciclo di riscaldamento, molti processi richiedono un rapido raffreddamento per bloccare le proprietà desiderate del materiale. I forni a vuoto lo fanno riempiendo nuovamente la camera con un gas inerte ad alta pressione e non reattivo, come azoto o argon.

Una potente ventola fa circolare questo gas, rimuovendo il calore dal pezzo a una velocità controllata con precisione, un processo noto come tempra a gas.

Applicazioni chiave della tecnologia dei forni a vuoto

L'ambiente unico all'interno di un forno a vuoto lo rende essenziale per applicazioni ad alte prestazioni in cui l'integrità del materiale è fondamentale.

Trattamento termico sotto vuoto

Ciò include processi come tempra, ricottura e rinvenimento. Riscaldando e raffreddando il metallo sottovuoto, le sue proprietà meccaniche (come durezza, tenacità e duttilità) possono essere modificate con precisione senza alcuna degradazione superficiale.

Brasatura sottovuoto

La brasatura è un processo per unire due pezzi di metallo utilizzando un metallo d'apporto che fonde a una temperatura inferiore. Eseguire questa operazione sottovuoto assicura che il metallo d'apporto fluisca in modo pulito nell'unione, creando un legame eccezionalmente forte, puro e privo di vuoti, comune nelle applicazioni aerospaziali e mediche.

Sinterizzazione sottovuoto

La sinterizzazione trasforma la polvere metallica compattata in un pezzo solido e denso riscaldandola fino a quando le particelle non si fondono. Un vuoto impedisce che i gas rimangano intrappolati tra le particelle di polvere, ottenendo un prodotto finale più resistente e ad alta densità.

Fusione a induzione sottovuoto

Questo processo utilizza il riscaldamento a induzione per fondere i metalli sottovuoto. È essenziale per produrre leghe avanzate di elevata purezza, poiché il vuoto impedisce al metallo fuso di reagire con ossigeno o azoto, il che creerebbe impurità.

Comprendere i compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione per ogni applicazione di riscaldamento. Comprendere i loro limiti è fondamentale per utilizzarli efficacemente.

Costo e complessità

I forni a vuoto sono significativamente più costosi da acquistare e utilizzare rispetto alle loro controparti atmosferiche. Richiedono complessi sistemi di pompe per il vuoto, una costruzione robusta della camera e sistemi di controllo sofisticati.

Cicli di tempo più lunghi

Il processo di aspirazione della camera per raggiungere un vuoto spinto richiede tempo. Ciò significa che il tempo totale del ciclo per lotto è spesso più lungo rispetto a un forno convenzionale, il che può influire sulla produttività.

Degassamento dei materiali

Alcuni materiali possono rilasciare gas intrappolati o vaporizzare a basse pressioni e alte temperature, un fenomeno noto come degassamento. Ciò può contaminare l'ambiente sottovuoto e influenzare la chimica superficiale dei pezzi in lavorazione, richiedendo un'attenta selezione dei materiali e un controllo del processo.

Fare la scelta giusta per il tuo obiettivo

La tua decisione di utilizzare un forno a vuoto dovrebbe essere guidata dalle proprietà finali e dalla qualità richieste del componente.

- Se la tua attenzione principale è migliorare le proprietà del materiale: il trattamento termico sottovuoto offre un controllo preciso della durezza e della resistenza senza l'effetto negativo dell'ossidazione superficiale.

- Se la tua attenzione principale è creare giunzioni ad alta integrità: la brasatura sottovuoto fornisce giunzioni eccezionalmente pulite e resistenti, essenziali per i componenti critici per la missione.

- Se la tua attenzione principale è produrre pezzi di elevata purezza dalla polvere: la sinterizzazione sottovuoto è il metodo ideale per creare componenti densi privi di vuoti interni o contaminazioni.

- Se la tua attenzione principale è sviluppare leghe avanzate e pure: la fusione a induzione sottovuoto è lo standard richiesto per prevenire reazioni con i gas atmosferici durante il processo di fusione.

In definitiva, un forno a vuoto è lo strumento definitivo quando l'integrità, la purezza e la finitura superficiale di un materiale non possono essere compromesse.

Tabella riassuntiva:

| Processo chiave | Vantaggio principale | Ideale per |

|---|---|---|

| Trattamento termico sottovuoto | Controllo preciso di durezza e resistenza senza ossidazione superficiale | Miglioramento delle proprietà del materiale (tempra, ricottura) |

| Brasatura sottovuoto | Giunzioni eccezionalmente pulite, resistenti e prive di vuoti | Unione di componenti critici per la missione (aerospaziale, medicale) |

| Sinterizzazione sottovuoto | Pezzi più resistenti e ad alta densità da polvere metallica | Produzione di pezzi di elevata purezza da polvere |

| Fusione a induzione sottovuoto | Leghe avanzate di elevata purezza senza impurità | Sviluppo di leghe avanzate e pure |

Hai bisogno di ottenere purezza del materiale e prestazioni superiori?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a vuoto per trattamenti termici, brasatura, sinterizzazione e fusione. Le nostre soluzioni sono progettate per aiutarti a produrre componenti con integrità, pulizia e resistenza eccezionali, privi di ossidazione e contaminazione.

Contatta oggi stesso i nostri esperti per trovare la soluzione di forno a vuoto perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Che ruolo gioca un forno ad alta temperatura nell'omogeneizzazione dell'Inconel 718? Garantire la precisione microstrutturale

- Cos'è una fornace multiposizione? La guida definitiva all'installazione flessibile di sistemi HVAC

- Perché è necessario un forno sottovuoto per i fogli catodici LFP? Garantire prestazioni e sicurezza ottimali della batteria

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Come vengono riscaldati i reattori di pirolisi? Scegliere il metodo giusto per il tuo processo

- Perché è richiesto un forno ad alta temperatura per l'ISR nell'acciaio 5Cr-0.5Mo? Prevenire cricche da idrogeno e stress residui

- Come viene eseguito il processo di ricottura? Domina il trattamento termico per materiali più morbidi e resistenti

- Qual è la funzione critica dell'alto vuoto nella preparazione della ceramica Pr3+:CaF2? Raggiungere la trasparenza di grado ottico