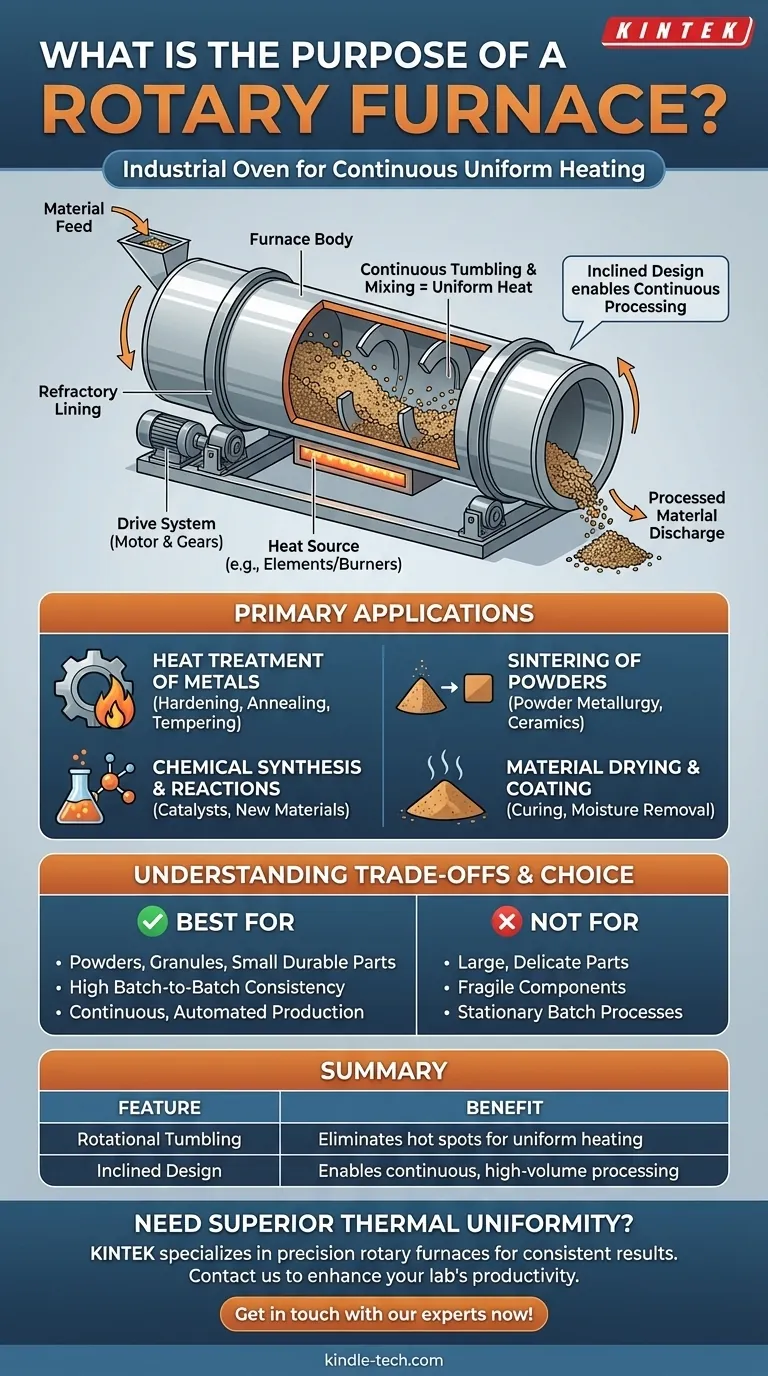

In sostanza, un forno rotativo è un forno industriale che ruota continuamente per far cadere il materiale al suo interno. Il suo scopo principale è applicare calore con eccezionale uniformità a polveri, piccoli pezzi o sostanze granulari. Questo metodo è fondamentale per processi come la sinterizzazione dei materiali, il trattamento termico dei metalli e la sintesi chimica, dove risultati coerenti sono di fondamentale importanza.

La caratteristica distintiva di un forno rotativo non è solo la sua capacità di riscaldare, ma il modo in cui lo fa. Facendo cadere continuamente il materiale, elimina i punti caldi e assicura che ogni particella o superficie riceva esattamente lo stesso trattamento termico, portando a prodotti finali altamente coerenti e prevedibili.

Come un forno rotativo ottiene un riscaldamento uniforme

Il genio del forno rotativo risiede nel suo design meccanico semplice ed efficace. Risolve il problema comune del riscaldamento non uniforme riscontrato nei forni fissi, dove alcune parti del materiale sono inevitabilmente più vicine alla fonte di calore rispetto ad altre.

Il principio di rotazione e caduta

Un forno rotativo ha la forma di un lungo cilindro o barile. Mentre ruota attorno al suo asse orizzontale, il materiale all'interno viene sollevato lungo la parete del cilindro prima di ricadere.

Questa azione di miscelazione costante assicura che nessuna singola parte del materiale sia esposta eccessivamente o insufficientemente al calore. Il risultato è un profilo di temperatura omogeneo in tutto il lotto.

Il ruolo dell'inclinazione

La maggior parte dei forni rotativi è montata con una leggera angolazione, tipicamente tra 3 e 6 gradi. Questa inclinazione utilizza la gravità per spostare il materiale dal punto di ingresso all'estremità più alta al punto di uscita all'estremità più bassa.

Questo design è ciò che consente la lavorazione continua. Nuovo materiale può essere immesso da un'estremità mentre il materiale completamente lavorato viene scaricato dall'altra, rendendolo altamente efficiente per la produzione ad alto volume.

Componenti principali

Un forno rotativo è costruito con alcune parti chiave che lavorano in concerto:

- Corpo del forno: Un lungo cilindro d'acciaio che contiene il materiale.

- Rivestimento refrattario: Un rivestimento resistente al calore all'interno del cilindro che protegge il guscio d'acciaio e isola il processo.

- Sistema di azionamento: Un motore elettrico e ingranaggi che fanno girare il corpo del forno a velocità controllata.

- Fonte di calore: Possono essere elementi riscaldanti elettrici o bruciatori a gas che forniscono l'energia termica.

Applicazioni principali nei settori

La capacità di fornire calore uniforme rende il forno rotativo indispensabile per una vasta gamma di processi termici sensibili.

Trattamento termico dei metalli

Il riscaldamento e il raffreddamento uniformi sono essenziali per ottenere proprietà metallurgiche specifiche. I forni rotativi sono utilizzati per la tempra, la ricottura e il rinvenimento di piccoli pezzi come cuscinetti, elementi di fissaggio e bossoli di munizioni per migliorarne la resistenza e la struttura.

Sinterizzazione delle polveri

Nella metallurgia delle polveri e nella ceramica, la sinterizzazione comporta il riscaldamento di una polvere compattata appena al di sotto del suo punto di fusione. Il calore uniforme di un forno rotativo assicura che tutte le particelle si leghino uniformemente, creando un pezzo finale denso e resistente con proprietà coerenti.

Sintesi chimica e reazioni

Molte reazioni chimiche richiedono un controllo preciso della temperatura per procedere correttamente. I forni rotativi sono utilizzati come reattori per sintetizzare nuovi materiali o preparare catalizzatori industriali, dove la coerenza è fondamentale per le prestazioni e la resa.

Essiccazione e rivestimento dei materiali

Il forno è altamente efficace per rimuovere l'umidità dai materiali sfusi o per polimerizzare i rivestimenti su piccoli substrati. L'azione di caduta espone tutte le superfici per un'essiccazione o polimerizzazione efficiente e uniforme.

Comprendere i compromessi

Sebbene potente, un forno rotativo è uno strumento specializzato. Comprendere i suoi limiti è importante quanto conoscerne i punti di forza.

Vantaggio: Uniformità senza pari

Per i materiali granulari e i piccoli pezzi, nessun altro tipo di forno può eguagliare facilmente la consistenza termica fornita dall'azione di caduta di un design rotativo. Questo è il suo più grande vantaggio.

Vantaggio: Lavorazione continua

Il design inclinato è ideale per linee di produzione automatizzate ad alto volume in cui il materiale deve fluire continuamente attraverso una fase di riscaldamento.

Limitazione: Non adatto per pezzi grandi o delicati

Il movimento di caduta che è così vantaggioso per le polveri può causare danni. Componenti grandi, complessi o fragili potrebbero rompersi o deformarsi, rendendo un forno a camera fissa una scelta migliore per tali articoli.

Considerazione: Semplicità rispetto a complessità

Sebbene alcune operazioni di fusione di base possano essere eseguite da lavoratori meno qualificati, le applicazioni avanzate richiedono un controllo preciso. I processi ad alte prestazioni possono richiedere un controllo sofisticato dell'atmosfera del forno (ad esempio, vuoto o gas inerte), del profilo di temperatura e della velocità di rotazione.

Fare la scelta giusta per il tuo processo

La selezione della tecnologia di riscaldamento corretta dipende interamente dal materiale e dall'obiettivo.

- Se la tua attenzione principale è la lavorazione di polveri, pellet o pezzi piccoli e durevoli: Un forno rotativo è la scelta ideale per ottenere un'elevata coerenza tra i lotti.

- Se la tua attenzione principale è il trattamento termico di pezzi singoli grandi o componenti delicati: Dovresti considerare un forno a camera fissa o a lotti, poiché l'azione di caduta potrebbe causare danni.

- Se la tua attenzione principale è la produzione automatizzata ad alto volume: Il design a flusso continuo di un forno rotativo inclinato lo rende un'opzione eccezionalmente efficiente.

Comprendendo il suo principio fondamentale di riscaldamento rotativo, puoi determinare efficacemente se le sue capacità uniche sono allineate con le tue esigenze di lavorazione dei materiali.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Caduta Rotativa | Elimina i punti caldi per un riscaldamento uniforme di polveri e piccoli pezzi. |

| Design Inclinato | Consente la lavorazione continua ad alto volume per la produzione automatizzata. |

| Applicazioni principali | Ideale per sinterizzazione, trattamento termico dei metalli, sintesi chimica ed essiccazione. |

| Ideale per | Polveri, granuli e pezzi piccoli e durevoli che richiedono risultati coerenti. |

Hai bisogno di ottenere un'uniformità termica superiore nel tuo processo?

KINTEK è specializzata in apparecchiature di precisione da laboratorio, inclusi forni rotativi progettati per una sinterizzazione, un trattamento termico e una sintesi chimica coerenti ed efficienti. La nostra esperienza garantisce che tu ottenga la soluzione giusta per la lavorazione di polveri, granuli e piccoli pezzi con elevata coerenza tra i lotti.

Contattaci oggi stesso per discutere di come un forno rotativo KINTEK può migliorare la produttività e i risultati del tuo laboratorio.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della pirolisi? Valorizzare i rifiuti vs. Costi e Complessità

- Qual è la differenza tra calcinazione e arrostimento? Una guida ai processi di trattamento termico

- Cos'è la pirolisi della biomassa per la produzione di biocarburanti? Trasformare i rifiuti in energia rinnovabile

- Come funziona la macchina per la pirolisi? Trasformare i rifiuti in risorse preziose con la decomposizione termica

- Cos'è il processo di pirolisi veloce? Convertire la biomassa in bio-olio liquido in modo efficiente

- In che modo la pirolisi è sostenibile? Trasformare i rifiuti in energia e materiali circolari

- La calcinazione è dannosa per l'ambiente? La verità sulla sua impronta di carbonio principale

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti